|

|

|

|

|

含有Sb-端基结构的双作用机制功能界面层实现高稳定锂金属电池 |

|

|

论文题目:Sb-terminated functionalized interlayer with dual-function mechanism enables highly stable lithium metal batteries

期刊:Advanced Powder Materials

DOI:https://doi.org/10.1016/j.apmate.2025.100365

微信链接:https://mp.weixin.qq.com/s/4-M1UxeBgmIqnqmMLDfvXw

01 文章摘要

锂金属电池(LMBs)因其锂负极超高的比容量和极低的还原电位,赋予其高能量/功率密度,从而受到了广泛关注。但电极/电解液界面处的锂枝晶生长和界面副反应等问题严重制约了LMBs的实际应用。本文提出了一种具有Sb端基结构的HKUST-1骨架串联SbF3的新型功能化界面层(HKSF@PE)并用于构建高稳定的LMBs。理论计算表明,含有Sb端基结构的HKSF与锂显示出强的相互作用,可作为阳离子受体和吸附位点,从而促进锂离子去溶剂化并提高锂离子传输动力学。同时,原位XRD、拉曼和DRT分析表明,HKSF有助于在锂负极界面形成富含LiF和亲锂的Li3Sb合金的SEI,调节锂沉积形态并重构增强的SEI层。得益于此,Li|HKSF@PE|Li对称电池在2 mA cm-2,1 mAh cm-2下表现出超2500小时的卓越稳定性,Li|HKSF@PE|LFP全电池即使在5C高倍率下循环220次后也显示出92.0%的高容量保持率。这项工作揭示了端基结构在调控锂均匀锂沉积和重构稳定SEI中的重要作用,为构建高稳定LMBs提供了一种新方法。

02 研究背景

锂金属电池(LMBs)因锂负极的优异电化学特性,被视为下一代高能量密度储能技术的核心方向。然而,LMBs在循环过程中锂枝晶不可控生长和锂负极表界面处的副反应导致了循环寿命短、效率低、容量衰减快、短路甚至爆炸等问题,这严重制约了LMBs的商业化进程。其根源在于充放电过程中电极/电解液界面处锂离子的不均匀沉积和锂负极与电解液之间的高反应活性。目前开发了电解液优化、负极结构设计、隔膜功能化等策略来调控锂离子行为和抑制副反应。其中,隔膜功能化因不影响电池能量密度、且可直接调控锂离子传输行为和负极表界面的SEI组成而备受关注。但纯 MOF 材料虽兼具刚性与柔性,却无法辅助形成对于稳定电解质/锂负极界面至关重要的无机SEI组分。因此,本研究提出了通过串联MOF与无机物形成具有端基结构的功能材料可能是一种非常有效的方法。这种串联形成的端基结构既可以重构负极界面组分,又可以调控锂离子行为,最大限度地发挥MOF的作用,同时原位生成稳定的SEI层。且没有牺牲阴离子的作用来参与有益组分SEI的形成。研究表明,MOF通过铜中心簇与强电负性的F配位键合,形成与锂有强烈相互作用的Sb端基,从而促进锂离子去溶剂化,提高锂离子传输动力学。同时,HKSF提供了丰富的吸附位点,可锚定溶剂并进一步促进锂离子的去溶剂化过程。此外,SbF3参与负极界面富含LiF和亲锂Li-Sb合金的SEI构建,进一步增强SEI层的稳定性。最终实现有效抑制锂枝晶生长和副反应发生。该工作为实现无枝晶、高稳定锂负极的LMBs的提供了一种新的设计策略和理论指导。

03 创新点

1. 构建了一种具有Sb-端基结构的HKSF界面层,通过对锂离子行为调控和SEI界面重构的双作用机制,有效抑制锂枝晶生长和界面副反应的发生。

2. 揭示Sb-端基结构功能界面层调控锂离子溶剂化行为和多步原位构建稳定SEI/Li负极界面的机制,实现锂致密均匀沉积和界面稳定。

3. 通过双作用机制,实现对Li||Li对称电池在2 mA cm-2下超长循环2500小时以上,Li||LFP全电池在高载量、全气候条件下具有良好的循环性能。

04 文章概述

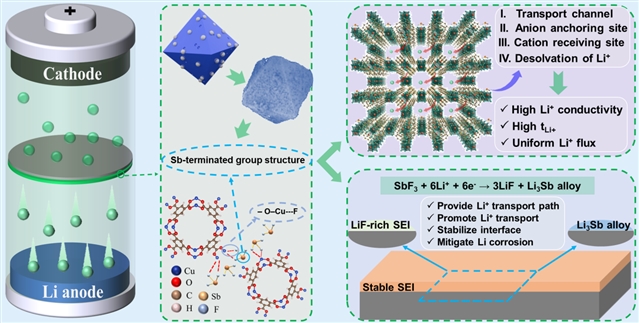

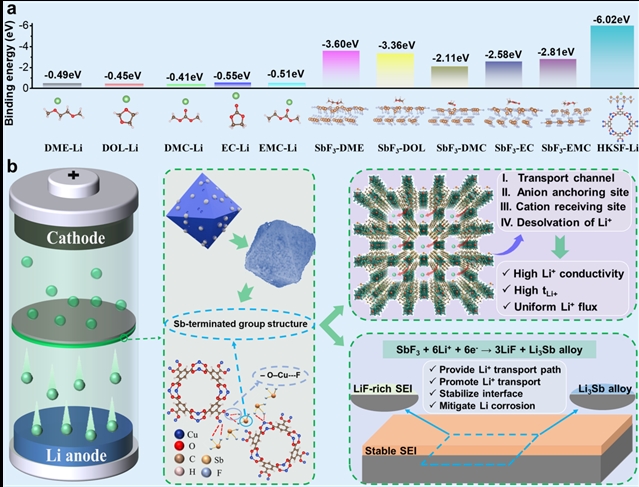

1. 理论计算和机理探索

为了研究和证实HKSF对锂离子输运和迁移的促进作用,使用密度泛函理论(DFT)计算了Li与溶剂之间以及溶剂与SbF3之间的结合能。在HKSF的这种串联结构中,HKUST-1的中心Cu原子团簇和SbF3的F原子在范德华力和分子间作用力的相互作用下形成Cu-F键,从而产生Sb端基。如图1a所示为Sb端基结构的HKSF(-6.02 eV)和SbF3(-1.91 eV)与Li的结合能高于DME(-0.49 eV)、DOL(-0.45 eV)、DMC(-0.41 eV)、EC(-0.55 eV)和EMC(-0.49 eV)溶剂分子与Li的结合能,表明可促进锂离子团簇的去溶剂化过程。与SbF3相比,HKSF中的Sb端基对Li的作用更强,可以用作阳离子受体储存锂离子。此外,从图1a可以观察到SbF3对溶剂的吸附能(DME-3.6 eV,DOL-3.36 eV,DMC-2.11 eV,EC-2.58 eV和EMC-2.81 eV)远高于溶剂(DME-0.49 eV,DOL-0.45 eV,DMC-0.41 eV,EC-0.55 eV和EMC-0.49 eV)对锂的吸附能,表明SbF3对溶剂的吸附能力更强,可以用作阴离子受体。这些计算结果表明,HKSF功能界面层可以有效地促进溶剂化锂离子团簇结构的去溶剂化过程,从而促进锂离子的传输/迁移动力学。图1b总结了HKSF功能界面层提高电化学性能的可能机制。首先,HKUST-1的有序通道(~8 Å)可提供锂离子传输路径,加快锂离子的传输和迁移。其次,HKSF中形成的Sb端基可作为Li吸收位点,用作阳离子受体储存锂离子,同时SbF3与溶剂之间更强的吸附能力可以促进溶剂化锂离子的去溶剂化过程,从而实现高锂离子传输/迁移以及均匀的锂离子通量分布。第三,SbF3的引入不仅可以在HKSF中形成Sb端基,还可以在锂负极表面原位构建均匀分布的富LiF和Li3Sb合金的混合刚性SEI。富LiF组分促进SEI界面中的锂离子传输,亲锂的Li3Sb合金产生高稳定的界面,从而形成稳定的锂负极。最后,通过锂离子行为调节和稳定锂负极界面重构的协同效应,基于HKSF@PE隔膜的电池表现出优异的电化学性能。

图1 理论计算和机制。(a)溶剂分子、SbF3以及HKSF与Li之间的结合能;(b)HKSF@PE功能界面层调控锂离子行为和重构高稳定LMBs负极界面的机制。

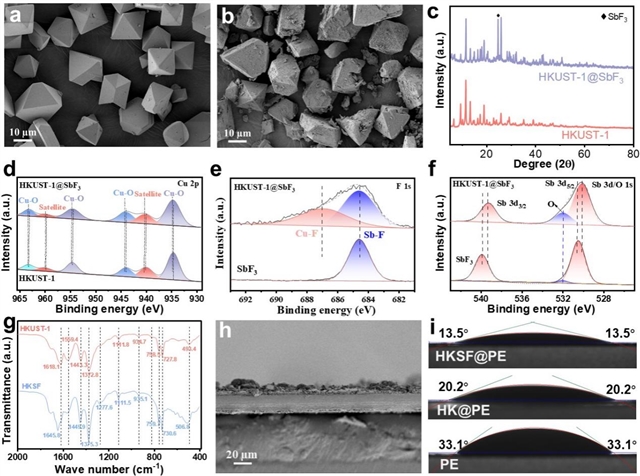

2. 含Sb-端基结构HKSF功能化界面层的构建及性能表征

众所周知,锂枝晶的形成和生长与锂离子行为密切相关,包括传输、迁移和浓度分布,而锂离子行为与隔膜性能(如孔排列、润湿性和亲和力)密切相关。然而,商业PP和PE与电解质的不均匀孔分布、较差的润湿性和较差的亲和力导致锂离子通量不均匀和锂离子传输/迁移较差。因此,制备了HKSF并用于隔膜优化,进一步应用于LMBs。首先对制备的HKUST-1和HKSF进行了微观结构和物相组成研究。如图2a和2b所示,除了SbF3蚀刻的表面,HKSF显示出与HKUST-1相同的八面体椎体形态。如图2c所示,XRD结果表明成功制备了HKUST-1串联的SbF3。此外,通过XPS(图2d-f)和FT-IR(图2g)对HKUST-1、HKSF和SbF3的化学价态和官能团特征进行了表征,证明了Sb-端基结构的形成。随后将HKSF构建到PE隔膜上,通过SEM图像显示约15 μm的HKSF涂层紧密粘附在PE表面(图2h,HKSF@PE)。随后对HKSF@PE隔膜的粘合强度、穿刺强度和硬度也进行了测试,结果表明HKSF@PE隔膜的MOF涂层和PE基材之间具有强的粘合强度、刺穿强度以及硬度,有力保证隔膜在循环过程中的结构稳定性和抵抗枝晶生长的能力。如图2i所示的接触角测试表明,接触角从PE的33.1°减小到HKSF@PE的13.5°,表明了优异的润湿性和与电解质的充分接触,这有利于促进锂离子的高效快速传输。

图2 功能材料及其功能化隔膜的物理化学特性表征。(a)HKUST-1和(b)HKSF的SEM图;(c)HKUST-1和HKSF的XRD图;(d)HKUST-1和HKSF的XPS Cu 2p精细谱; HKSF和SbF3的XPS(e)F 1s、(f)Sb 3d精细谱;(g)HKUST-1和HKSF的FT-IR图;(h)HKSF@PE的横截面SEM图;(i)HKSF@PE、HK@PE、PE隔膜与电解液的接触角测试。

对制备的复合隔膜进行了进一步表征,以研究锂离子的传输/迁移性能。如图3a所示,HKSF@PE隔膜的电解质吸收率113.4%显著高于PE的90.6%,可以储存足够的电解质来补充局部浓度差形成的不均匀锂离子通量。如图3b所示,HKSF@PE隔膜的锂离子电导率为0.428 mS/cm,高于HK@PE的0.303 mS/cm和PE的0.129 mS/cm,表明Sb端基结构的存在可调节界面化学和锂离子迁移行为,有效改善锂离子传输/迁移动力学。同时,HKSF@PE隔膜还显示出0.92的锂离子转移数,高于HK@PE的0.84和PE的0.78,表明锂离子传输动力学有所改善。如图3c所示可明显观察到HKSF@PE隔膜有效地调节了锂离子的传输行为,降低了锂的传输阻力。此外,由于交换电流密度与锂离子转移动力学密切相关,在图3d中测试了具有不同隔膜锂对称电池的塔菲尔图,以进一步支持锂离子转移动力改善的结论。HKSF@PE隔膜电池的交换电流密度为1.622 mA cm-2,高于HK@PE的1.093 mA cm-2和PE的0.174 mA cm-2,证明界面处的电荷转移更快。随后,Li-Cu电池的CV曲线测试表明HKSF@PE隔膜电池具有更高的锂沉积/剥离可逆性。如图3f所示,LSV测试表明HKSF@PE具有更高的电化学稳定性和高达4.85V的宽电位窗口,可以与更高电压的阴极相匹配。

图3 隔膜的物理化学特性表征。PE,HK@PE,HKSF@PE隔膜的(a)电解液吸液率和(b)锂离子电导率和锂离子转移系数;基于不同隔膜Li||Li对称电池在不同循环圈数下的(c)奈奎斯特图及(d)塔菲尔曲线图;基于不同隔膜(h)Li||Cu电池的CV曲线和(f)Li||SS电池的LSV曲线。

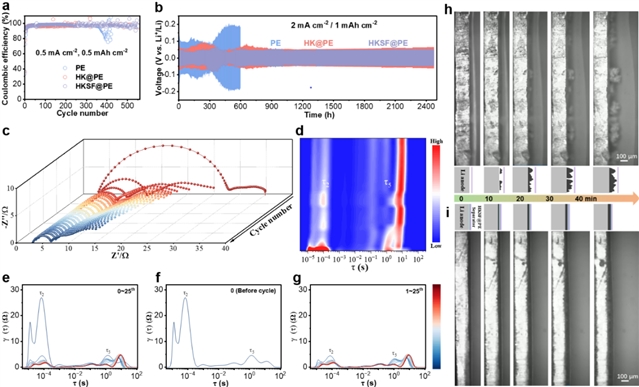

3. 高可逆锂负极实现超长循环稳定性

Li||Cu电池长循环测试(图4a)显示,Li|PE|Cu电池循环360次后CE开始衰减,而Li|HKSF@PE|Cu和Li|HK@PE|Cu电池仍保持在98%以上。循环400次后,Li|PE|Cu电池的平CE降至80%以下,波动非常明显,这是由于SEI的持续断裂和重建以及电解质的大量消耗造成的。而Li|HKSF@PE|Cu和Li|HK@PE|Cu电池即使在560次循环后,平均CE仍保持在98.5%,表现出高可逆的锂镀/剥离、锂利用和稳定性。Li||Li对称电池长期循环测试显示(图4b),Li|HKSF@PE|Li电池呈现出的更小的极化电压,这是由于优越的离子导电性、优异的锂离子调节能力以及形成富含LiF的稳定SEI,因此测试结果中没有明显的不对称性能。原位EIS(图4c)和相应的弛豫时间(DRT。图4d-g)分析表明,随着循环次数的增加,总电阻逐渐降低,循环20次循环后几乎保持稳定,这可能是由于形成了有利的SEI,包括Li3Sb合金和LiF,加速了锂离子和电子的快速传输。Li||Li对称电池的原位光学测试(图4h, 4i)表明,基于PE隔膜的锂负极表面随着时间的增加,有大量结构松散的锂树枝晶生成,且锂枝晶厚度约为100 μm,且将隔膜从负极接触面撑起,这可能会刺破隔膜甚至产生热安全问题的重大风险。然而,与PE隔膜相比,可以观察到基于HKSF@PE隔膜的锂负极表面无枝晶形成且沉积锂呈致密光滑状,进一步验证了HKSF涂层可以稳定锂负极/电解质界面,并抑制锂枝晶生长。

图4 基于不同隔膜的Li||Cu和Li||Li电池的电化学性能表征。(a)Li||Cu电池在0.5 mA cm-2,0.5 mAh cm-2条件下循环的库伦效率;(b)Li||Li对称电池在2 mA cm-2,1 mAh cm-2条件下循环的电压-时间曲线; Li|HKSF@PE|Li对称电池在不同循环圈数下的(c)原位EIS 及其对应的(d-g)DRT分析;(h)Li|PE|Li和(i)Li|HKSF@PE|Li对称电池在2 mA cm-2,1 mAh cm-2条件下的原位光学测试。

4. 高性能全电池与优异的全气候可逆性能

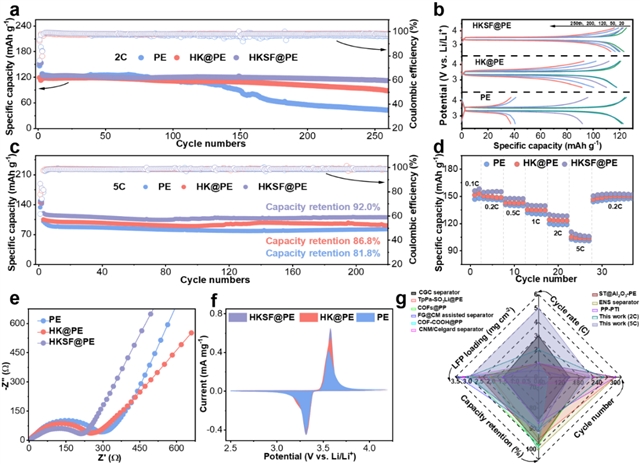

Li||LFP全电池循环稳定性(图5a)显示,基于HKSF@PE隔膜的全电池在2C下的初始放电比容量略高于基于HK@PE和PE全电池,历经260次循环后Li|HKSF@PE|LFP全电池的容量保持率高达90.0%,而Li|HK@PE|LFP和Li|PE|LFP全电池分别仅为74.8%和33.2%,进一步表明HKSF@PE复合隔膜可以降低电解质消耗,构建稳定的SEI界面,抑制锂枝晶生长。不同循环圈数下的充放电曲线(图5b)显示,Li|HKSF@PE|LFP和Li|HK@PE|LFP全电池在第20、50、120、200和250圈表现出稳定的循环行为,而Li|PE|LFP全电池的稳定性相对较差,尤其是在120次循环后。当循环倍率增加到5C时,Li|HKSF@PE|LFP全电池的初始放电比容量为119.6 mAh g-1,远高于Li|HK@PE|LFP(104.8 mAh g-1)和Li|PE|LFP(100.4 mAh g-1)。Li|HKSF@PE|LFP全电池在220次循环后仍显示出优异的循环稳定性,容量保持率为92.0%,容量衰减率仅为0.036%/圈。Li|HK@PE|LFP和Li|PE|LFP全电池循环220圈后的容量保持率分别为86.8%和81.8%。全电池的倍率性能(图5d)显示,Li|HKSF@PE|LFP全电池在0.2至5C范围内放电比容量分别为152.5、148.8、136.2、124.7、117.5 mAh g-1,明显高于Li|HK@PE|LFP和Li|PE|LFP电池,特别是在高速率下,表明HKSF夹层的高离子电导率和快速动力学反应。随后,当倍率回到0.2C时,Li|HKSF@PE|LFP全电池的放电比容量几乎恢复到初始比容量,表明了高可逆性。EIS(图5e)结果显示,Li|HKSF@PE|LFP全电池的阻抗明显低于Li|HK@PE|LFP和Li|PE|LFP,证明HKSF功能界面层提高了离子传输动力学。Li||LFP全电池的CV曲线(图5f)显示,Li|HKSF@PE|LFP全电池呈现出比Li|HK@PE|LFP和Li|PE|LFP高的氧化还原峰,进一步表明电化学反应过程中动力学得到改善。图5g显示了与许多报道的功能化隔膜的比较结果,表明这项工作具有显著的优势,尤其是在高倍率下。此外,高活性负载电极(11.3 mg cm-2)、高温(40 ℃)和低温(-5 ℃)条件下的Li|HKSF@PE|LFP全电池也表现出优异的循环性能(图S20),进一步说明了MOF基隔膜的实用性以及HKSF@PE隔膜在抑制锂枝晶和构建稳定界面的重要作用。

图5 基于不同隔膜的Li||LFP全电池电化学性能。(a)2C倍率下的长循环性能(b)及其在不同循环数下的充放电曲线;(c)2C倍率下的长循环性能;(d)倍率性能;(e)EIS曲线;(f)CV曲线;(g)本工作循环稳定性与已报道类似工作的性能对比雷达图。

5. 锂金属负极的表面/界面信息研究

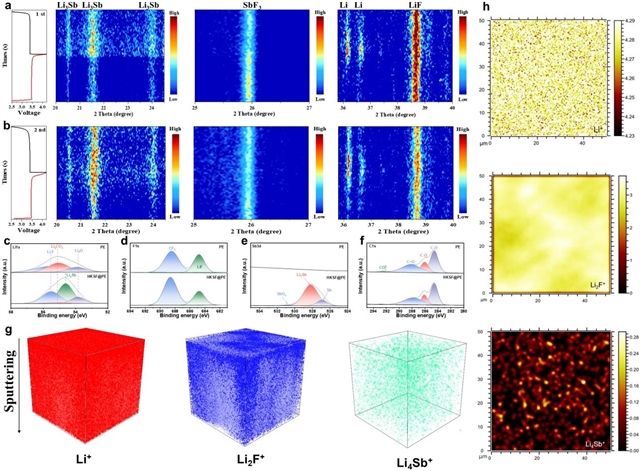

Li|HKSF@PE|LFP全电池的第一圈充放电原位XRD(图6a)显示,LiF和Li3Sb合金的峰值出现在负极界面上,这可能是由于HKSF功能界面层中SbF3在电化学充放电过程中参与了原位合金化反应(SbF3+3Li++3e-=3LiF+Sb,Sb+Li++e-=LiSb,LiSb+2Li++2e-=Li3Sb),随着充电电位增加到4.2 V,LiF和Li3Sb合金峰的强度逐渐增加。然而,在放电过程中,Li3Sb合金峰的强度逐渐减弱,SbF3峰再次逐渐增强,这可能是由于Li3Sb到Sb的脱合金反应,更多的SbF3暴露在表面上。随着循环次数的增加(图6b),LiF和Li3Sb合金的峰值更加明显和强烈,同时,在锂负极上也观察到SbF3的峰值,强度逐渐减弱并趋于稳定,这是由于电化学原位合金化反应的深化和界面逐渐趋于稳定(SbF3→LiSb→Li3Sb)。值得注意的是,第一次循环中LiF峰的强度比第二次循环强。这种现象的可能原因是,连续充电/放电过程涉及Li3Sb和Sb之间的多步合金化反应,直到反应完全转变为稳定的Li3Sb,这将LiF置于整个SEI层中,将Li3Sb合金置于SEI表面层中,这有利于防止电子隧穿并消除界面层中的锂离子扩散障碍。此外,中间相Li-Sb合金可以用作锂离子交换层。当锂离子通过这种交换区时,镀覆的Li金属可能会表现出另一种类型的Li晶体取向,这可以促进更稳定的沉积/剥离。这些结果表明,HKSF功能化层可以帮助形成无机物质并重建稳定的SEI。原位拉曼光谱(图S21)显示结论与原位XRD表征相似。Li|HKSF@PE|Li对称电池循环后锂负极表界面的XPS(图6c-f)和TOF-SIMS(图6g、6h)结果进一步表明,在负极表面沿纵向和横向均形成了富含LiF和亲锂的Li3Sb合金的SEI。

基于上述性能验证和机制探索,可以证明HKSF@PE隔膜在LMB中具有巨大的实际应用潜力。一方面,本工作中的制备方法简单、原料成本低。另一方面,本工作中用于制造MOF基隔膜的刮刀涂层技术在工业上非常成熟。综上所述,本研究中的隔膜在实际LMB中的应用前景广阔。

图6 负极界面信息表征。Li|HKSF@PE|LFP全电池在(a)第一次循环和(b)第二次循环时的原位XRD光谱;Li|HKSF@PE|Li和Li|PE|Li对称电池在2 mA cm-2,1 mAh cm-2条件下沉积/剥离500小时后负极界面的(c)F 1s,(d)Li 1s,(e)Sb 3d,(f)C 1s的XPS精细谱;Li|HKSF@PE|Li对称电池在2 mA cm-2,1 mAh cm-2条件下循环200次后锂负极界面SEI层的Li+(Li)、Li2F+(LiF)和Li4Sb+(Li3Sb)的ToF-SIMS(g)3D和(h)2D视图。

05 启示

本研究通过巧妙的材料设计,将MOF的结构优势与SbF3的界面重构功能结合,实现了锂金属电池性能的突破。其双功能机制不仅解决了离子传输动力学问题,还通过原位界面重构提升了锂金属负极的长循环稳定性,为高能量密度电池的开发提供了新技术。得益于此,Li|HKSF@PE|Li对称电池在2 mA cm-2下稳定运行超2500小时,Li|HKSF@PE|Cu电池在0.5 mA cm-2,0.5 mAh cm-2下即使循环560次,平均CE仍达97.5%,Li|HKSF@PE|LFP全电池在即使在5C高倍率下,历经220次循环后仍具有92.0%的高容量保持率。该工作为构建无枝晶、高可逆LMBs的功能界面层设计提供新思路,并展示了隔膜界面工程策略同时实现调控锂离子行为和重构SEI组成的广阔应用前景。

引用信息:Xiaojuan Zhang, Xi Liu, Ao Jia, Bingyan Song, Wanjie Gao, Li He, Bangfu Zhou, Kunpeng Hu, Hehua Zhang, Yuping Wu, Jiarui He, Zhigang Zhang, Sb-terminated functionalized interlayer with dual-function mechanism enables highly stable lithium metal batteries, Adv. Powder Mater. 5(2026)100365. https://doi.org/10.1016/j.apmate.2025.100365

扫二维码 查看全文

原文链接:https://www.sciencedirect.com/science/article/pii/S2772834X25001010

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。