|

|

|

|

|

兼具室温和高温超强度-塑性的多尺度异质结构钛基复合材料 |

|

|

论文题目:Ultrastrong and ductile hierarchical heterostructured titanium composites from room to high temperatures

期刊:Advanced Powder Materials

DOI:https://doi.org/10.1016/j.apmate.2025.100369

微信链接:https://mp.weixin.qq.com/s/hOzx7gCZxxJvgGJyxqXSjg

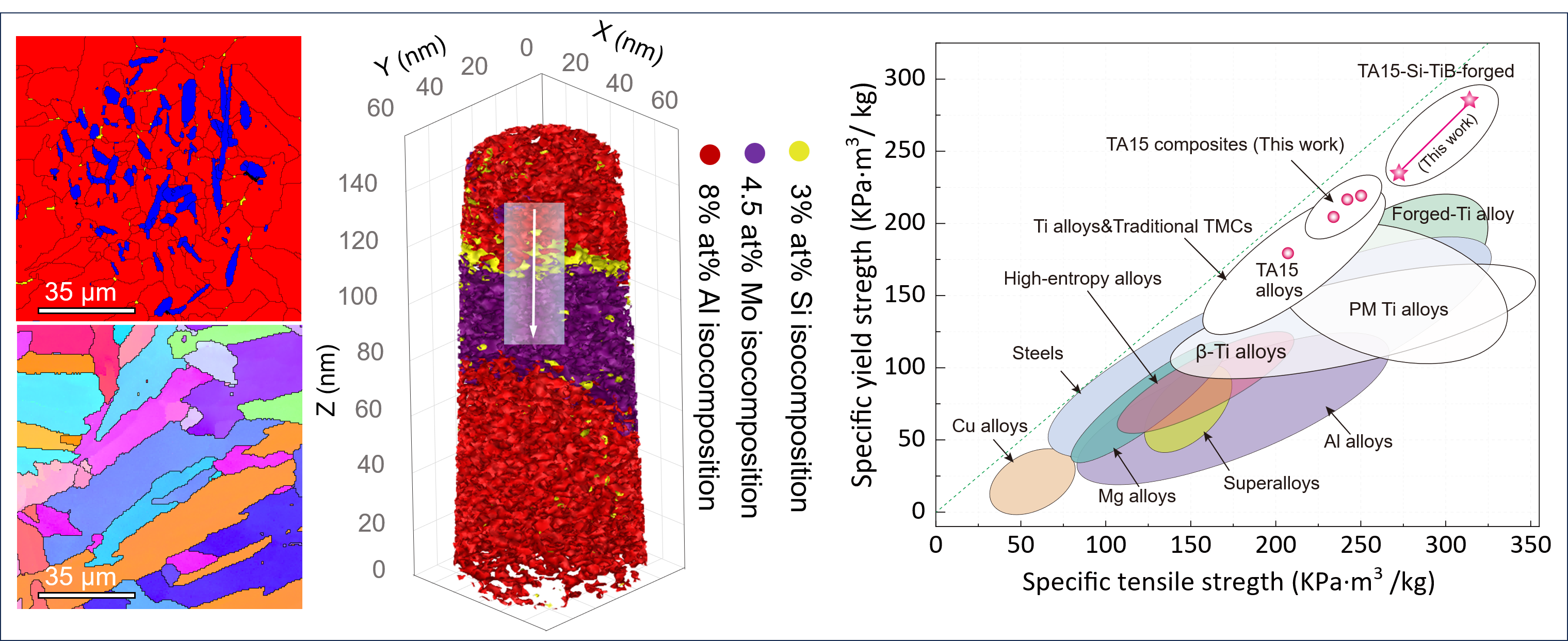

TA15-Si-TiB复合材料具有呈各向同性的多尺度异质结构,包含数百微米尺度的球团状增强相和连续分布的纳米(Ti, Zr)5Si3析出相。这种独特的增强相分布策略通过基体异质结构赋予材料优异的室温塑性。TiB晶须与纳米析出相(Ti, Zr)5Si3的协同强化效应,在实现室温强塑性协同提升的同时,显著提高了材料的高温性能。

一、文章摘要

钛基复合材料在保持轻质钛合金低密度特性的同时,其强度与耐热性均实现了显著提升。然而,超强耐高温钛基复合材料通常存在室温脆性问题。本研究通过提出一种呈各向同性的新型多级异质结构设计突破这一局限:该材料在室温下展现出了9.5%的均匀伸长率(超越TA15基体合金)及近1.4 GPa的抗拉强度,同时在600 °C仍保持700 MPa的强度。该设计构建了均匀嵌入软质粗晶基体中的硬质细晶区,这种呈各向同性的多级结构有效诱发异质变形诱导应力与应变再分配,从而增强应变硬化效应并促进位错运动。该设计策略为实现室温强塑性优化组合与卓越高温抗软化性能的统一开辟了新途径。

二、研究背景

钛基复合材料在结构工程领域展现出卓越潜力,其室温比强度(强度-重量比)居所有金属材料之首,并兼具优异的高温力学性能。传统采用均匀分布增强体的钛基复合材料能通过有效钉扎晶界和相界面实现高温超高强度,但这通常以牺牲室温塑性为代价。均匀结构钛基复合材料失效的主要根源在于增强体周围的应力集中,这会导致裂纹优先在这些相中或界面处形核并快速扩展,最终引发断裂。为改善钛基复合材料的室温塑性,异质结构策略被证明行之有效。研究表明,异质结构材料能够通过异质变形诱导强化和异质变形诱导应变硬化,有效缓解强度-塑性倒置关系,尤其在低温下表现突出。这种性能提升源于软/硬区域之间的力学相互作用:其促进应变分配并诱发显著异质变形诱导应力,从而在保持塑性的同时有效提升加工硬化能力。然而,异质界面和晶界处弱化的结合力会促使界面滑移和晶界滑移成为主要变形机制,进一步损害高温强度。目前,现有方法和技术仍难以同时实现钛基复合材料的高温高强度与室温高强度-塑性的协同提升。

三、创新点

1. 呈各向同性的多尺度增强相构型设计:通过互扩散-自组织策略构建了由数百微米级球团状增强相与纳米级(Ti, Zr)5Si3网状析出相构成的多级增强相构型。

2. 阐明异变诱导强化和硬化机制:揭示了增强相构型与基体晶区异构的多尺度协同强化和硬化机制。

3. 突破室温与高温性能难以协同提升的瓶颈:克服了传统钛基复合材料“高强度-低塑性”的矛盾,实现室温9.5%伸长率(超过基体合金)与1.4 GPa超高强度以及600 °C保持700 MPa的高温强度。

四、文章概述

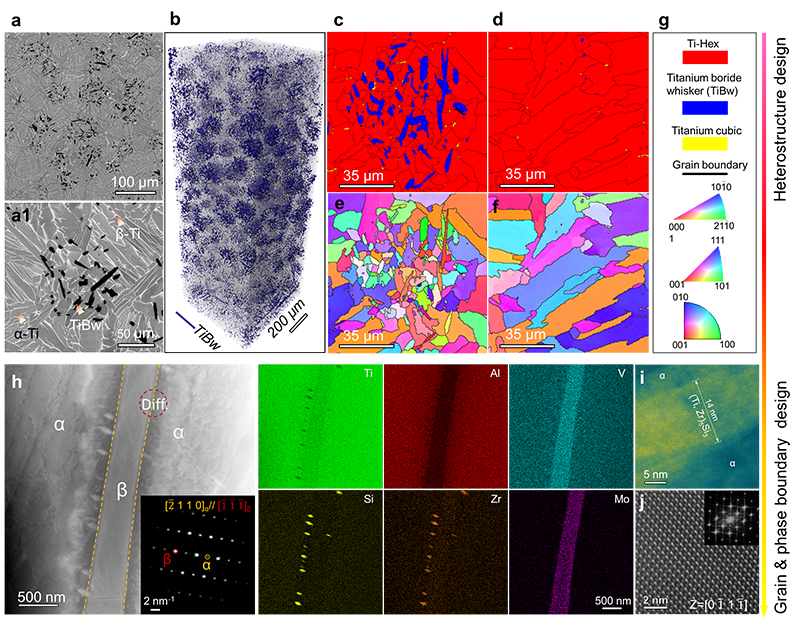

本研究报道了一种新型异质结构Ti-6.5Al-2Zr-1Mo-1V-0.5Si-3.4TiB复合材料(简称TA15-Si-TiB)。该材料通过球形Ti-TiB预合金粉末与合金元素(铝等)的反应互扩散,自组织形成直径53–75 μm的球团状异质结构,其中TiB晶须均匀分布于球团中(图1a, b)。电子探针与EBSD分析证实TiB富集区域形成细晶区(约5.7 μm),TiB贫瘠区域形成粗晶区(约28.4 μm),构成软硬交替的梯度结构(图1c–f)。高角环形暗场扫描透射电镜(图1h)显示在α/β相界面处存在纳米级析出相,选区电子衍射确认α/β相与基体满足伯格斯取向关系。能谱分析发现界面处富集Ti、Zr、Si元素的锥状析出相(宽14 nm,长47 nm),经确认为六方结构(Ti, Zr)5Si3硅化物(图1i–j)。这种呈各向同性的多尺度协同结构为材料在宽温域展现优异力学性能提供了基础。

图1. 烧结态TA15-Si-TiB复合材料的异质微观结构。(a) 复合材料背散射电子-扫描电镜图像,显示TiB在基体合金中的分布;(a1) 图(a)的局部放大图像,其中标注了α相、β相和TiB相。(b) 通过高能同步辐射X射线断层扫描获得的复合材料三维体积渲染图,蓝色区域代表TiB晶须,其余区域对应TA15-Si基体。(c和d) 分别为富TiB晶须(硬区)与贫TiB晶须(软区)的EBSD相图。(e和f) 分别对应富TiB晶须区与贫TiB晶须区的EBSD反极图。(g) 图(c)至(f)的图例说明。(h) 显示基体与纳米析出相的HAADF-STEM图像及对应能谱面分布图;插图为对应α/β相界面的选区电子衍射花样。(i) (Ti, Zr)5Si3相的形貌特征与高分辨率图像。(j) 对应图(i)的选区电子衍射花样。

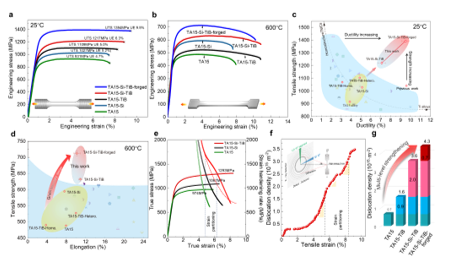

本研究通过创新性多级异质结构设计,成功解决了传统异质结构因界面稳定性不足导致高温强度不足的关键难题。如图2所示,该材料在实现室温强塑性优异匹配的同时,还展现出卓越的高温强度。TA15-Si-TiB复合材料室温屈服强度达1019 MPa(伸长率6.3%),经多向锻造后更提升至1286 MPa(较TA15合金提高50%),且保持9.5%的高延伸率(图2a–c)。其应力-应变曲线峰后平台特征揭示了加工硬化与损伤软化间的动态平衡。与传统钛合金相比,该复合材料在室温强度-塑性协同效应(图2c)和高温性能方面均实现突破:锻造态TA15-Si-TiB在高温下不仅屈服强度显著优于对比样品,更将服役温度上限提升150 ℃(图2b)。通过降低热膨胀系数,材料还表现出优异的高温尺寸稳定性。

性能提升源于独特的变形机制:异质结构通过应变分配诱发HDI硬化(图2e),原位同步辐射X射线衍射显示位错密度随应变分配从初始2.3×1014 m-2增至3.6×1015 m-2(图2f–g)。根据泰勒公式计算,位错强化对锻造样品的贡献约226 MPa,从微观层面解释了材料卓越的强塑性协同机理。

图2. TA15-Si-TiB复合材料的拉伸力学性能与变形过程中的位错密度。(a和b) 分别为五个代表性试样在25 °C和600 °C下的工程应力-应变曲线,三角形符号标记了极限抗拉强度对应的均匀延伸率。图(a)插图为室温拉伸用狗骨试样示意图,图(b)插图为高温拉伸试样示意图。(c) 室温条件下极限抗拉强度与延性平衡度与已报道钛基复合材料及近α钛合金的对比。蓝色区域代表传统钛合金与均质结构钛基复合材料,黄色区域显示对比试样性能,右上红色渐变区凸显烧结态与多向锻造TA15-Si-TiB复合材料的性能优势。(d) 拉伸强度与延伸率关系图,对比传统钛基复合材料与高温钛合金的强塑性倒置关系。(e) TA15、TA15-Si及TA15-Si-TiB试样的真实应力-应变曲线与应变硬化率曲线,颈缩点已标注于真实应力-应变曲线上,红色虚线示意TA15-Si-TiB试样应变硬化率曲线的趋势延伸。(f) 通过原位拉伸同步辐射X射线衍射测量与Williamson–Hall法获得的位错密度随拉伸应变变化关系。插图为沿加载方向积分二维衍射数据的原位拉伸测试示意图。(g) 总位错密度。

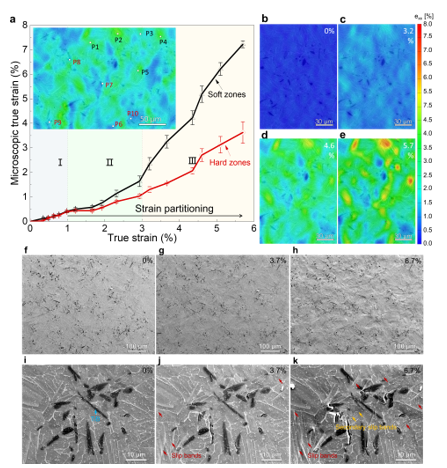

几何必需位错(GND)密度是评估异质结构HDI效应的关键指标。通过EBSD和DIC分析表明(图3),异质区间相互作用在界面处产生应变梯度,进而诱发GND形成。根据应变梯度理论计算,GND密度与位错滑移产生的剪切应变直接相关。EBSD的晶粒参考取向偏差图谱显示软硬区界面处存在高应变梯度,促进了GND的额外积累与附加强化。整个应变过程分为三个阶段:阶段I软硬区呈现相似弹性变形能力;阶段II软区塑性变形能力增强,承担更大应变;阶段III应变向硬区传递,缓解应力集中,同时硬区变形引发进一步硬化。这种应变分配机制使塑性变形主要集中于软区,在保持与基体合金相当延性的同时,通过软硬区间的位错交替积累有效缓解局部应变集中(图3a)。通过全方位SXRD研究证实,加载过程中的应变分配并非由相变驱动,而是源于异质结构本身。对颈缩区域的SXRD测试进一步表明,纳米级(Ti,Zr)5Si3相通过阻碍位错运动产生额外位错强化。异质结构与纳米析出相的协同作用共同促进了位错密度的显著提升(图2g),从而实现了强度与塑性的优异协同。

图3. 通过数字图像相关技术观察TA15-Si-TiB复合材料在室温下的应变分配过程与断裂机制。(a) 不同变形阶段的拉伸应变-微观真实应变曲线。插图:εx应变分布图,黑色标记点指示软区,红色标记点指示硬区。(b至e) 塑性应变分别为0%、3.2%、4.6%和5.7%时试样表面的εx应变分布。(f至h) 准原位拉伸SEM快照,记录在0%、3.7%和6.7%真实应变下的试样表面形貌演化。(i至k) 在0%、3.7%和6.7%真实应变下富TiB晶须区与贫TiB晶须区之间的应变分配过程。滑移带(红箭头标注)最初在贫TiB晶须区被激活。

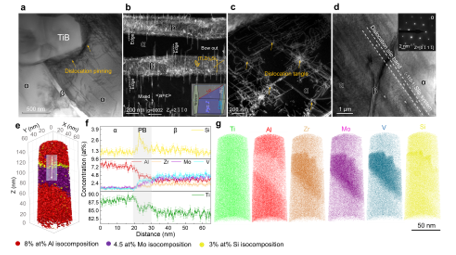

本研究通过多尺度异质结构设计实现了优异的宽温域强塑性协同。在室温条件下,软/硬区域间的应变梯度诱发几何必需位错(GND)形成,产生显著的异质变形诱导(HDI)硬化效应。软区通过<a>型位错主导塑性变形,硬区中纳米(Ti, Zr)5Si3析出相激活的型位错与β相协同作用(图4b),既促进位错跨滑移实现应变离域化,又通过Burgers取向关系使位错能穿透α/β相界,有效协调沿轴的塑性应变。高温环境下,TiB晶须与纳米硅化物相形成稳定钉扎点,其中低迁移率的弯曲混合位错与刃位错凭借优异热稳定性维持高位错密度,而原子尺度分析的α/β界面处Si元素富集与β相内Zr/Mo/V偏析行为(图4e~g),共同增强相界面阻位错能力。这种通过调控位错类型与空间分布实现室温位错强化与高温位错稳定性协同的机制,为发展宽温域高性能金属材料提供了新范式。

图4. TA15-Si-TiB复合材料的室温与高温强化机制。(a) 暗场透射电镜图像显示被TiB相钉扎的位错。(b) 在g=0002双束条件下,暗场透射电镜图像显示出显著增多的激活态型位错。如示意图所证实,大多数<c+a>型位错优先沿TA15-Si-TiB中一级锥面与基面的交线排列,主要呈现近刃型特征。(c) 显示α-Ti中位错交互作用的暗场透射电镜图像。(d) 明场透射电镜图像显示α与β相间存在显著的位错积累,观察到位错滑移穿越β相。插图:对应α相的选区电子衍射花样。(e) 基于8 at% Al、3 at% Si和4.5 at% Mo等效成分面的三维原子探针层析重建结果,揭示α相、β相及界面纳米析出相的形貌特征。(f) 定量表征α/β相间元素分布的成分浓度一维分布图。(g) 三维原子探针重建的各元素原子分布图。

五、结论与展望

本研究通过互扩散-自组织策略设计出一种呈各向同性的异质结构TA15-Si-TiB复合材料,实现了从室温到高温下超高强度与塑性的协同提升。实验结果表明,通过形成互连粗晶区赋予复合材料优异的室温塑性。关键突破在于:软硬区域间的相互作用诱发额外的应变分配过程,有效延缓裂纹萌生与扩展,同时促进持续硬化。通过引入数百微米级球状TiB簇团这一突破性设计,在保持基体塑性的同时显著提升了室温和高温力学性能。此外,异质界面处的纳米析出相不仅强化β相,更增强晶界结合力;这些析出相在高温下能有效阻碍位错运动,从而保障了优异的高温性能。

其室温性能主要受益于异质结构的应变梯度与HDI应力,而其高温性能的保持则更依赖于纳米析出相对晶界/相界的钉扎作用及其对位错运动的强烈阻碍。百微米尺度的HDI效应与纳米尺度位错强化机制的耦合,促成了材料在室温和高温环境下力学性能的协同提升。这一创新策略可推广至其他合金体系,为先进结构工程材料的广泛应用开辟了新途径。

引用信息:Shaolong Li, Shufeng Li, Huiying Liu, Lei Liu, Shaodi Wang, Dongxu Hui, Jie Yan, Rui zhou, Dingbo Tao, Wenfei Huang, Jianbo Gao, Xiaodong Hou, Xin Zhang, Bo Li, Zhimao Wang, Gang Li, Junhua Luan, Junko Umeda, Katsuyoshi Kondoh, Philip J. Withers, Yuntian Zhu, Ultrastrong and ductile hierarchical heterostructured titanium composites from room to high temperatures, Adv. Powder Mater. 5(2026)100369. https://doi.org/10.1016/j.apmate.2025.100369

扫二维码 查看全文

原文链接:https://www.sciencedirect.com/science/article/pii/S2772834X25001058

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。