导读

相干光经过粗糙表面的散射会形成激光散斑,因此激光散斑中蕴含了表面粗糙度的信息。如何高速、精确的从激光散斑中反解出粗糙表面的统计性质,是光学检测领域的重要挑战。近日,美国麻省理工学院的George Barbastathis教授团队提出了一种基于激光散斑的高速无损颗粒度检测方法,采用掩膜调制的手段实现了散射光子在频率空间的能量再分配,极大的增加了测量信号对比度。该技术只需单帧激光散斑图案即可预测样品颗粒度,是目前响应速度最快的颗粒度无损检测方法,在化工、食品、制药、新能源和考古等领域展现出广泛的应用前景。

该工作以“Non-invasive estimation of the powder size distribution from a single speckle image”为题发表在Light: Science & Applications。

研究背景

如何获得一勺粉末的颗粒大小分布?这个看似简单的问题实际上是工业生产中一个长期而深刻的需求,其中一个典型的案例就是化工制药。在药粉被封装成药片或胶囊之前,需要经历干燥、混合和搅拌等过程。在这些流程中,药粉可能会面临结块或破裂等问题,影响其颗粒大小。较大的粉末颗粒会影响药品中有效成分的均匀性,反之,如果粉末颗粒过小,会影响药物在体内代谢的动力学过程,二者皆会严重损害用药安全,因此药粉颗粒度分布是评估生产环节质量的重要指标。

图1:不同颗粒度大小的粉末

最直白的颗粒度测量方式是将一勺粉末吹散,拿放大镜一粒一粒去数它们的尺寸大小。这就是目前主流的侵入式粒度仪的测量原理,将粉末放入测量腔体内,采用泵吸的方式使其分散并依次通过视窗,测量每个颗粒的尺寸并画出统计柱状图。这种方式的优点是测量原理简单易懂、精确度高,而其缺点是需要将粉末放入测量仪器,无法实现原位测量,且测量后的粉末易被污染,难以循环利用。在实际生产过程中,药粉被密封在真空腔体内部,取出粉末需要经过复杂的步骤,耗时极长。因此在一次干燥工艺中,操作员只会进行最多5-6次的颗粒度分布测量。

研究亮点

在此研究中,科研人员通过收集来自粉末表面的背散射光,实现了高速、远距离和非接触式的颗粒度测量,“将粉末放在勺子里不碰它”,可以实时监控化工流程中粉末颗粒度的动态变化。除了化工制药,这种原位颗粒度检测技术还对其他很多应用场景具有重要意义,比如电池制造、文物保护、食品安全和岩土分析等。其快速响应能力也为生产流程中的系统动力学提供了可靠的研究平台。具体创新点和意义如下:

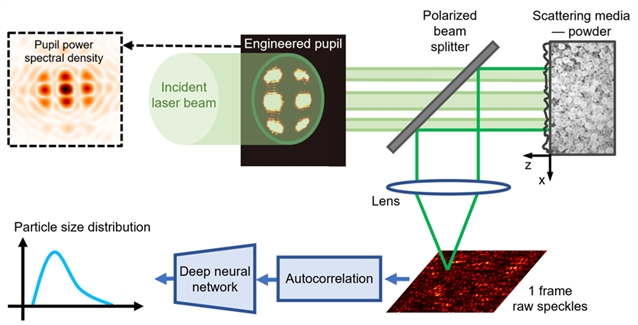

1. 物理模型融合人工智能。主流的光学检测方法大多数基于对检测目标的多维度精确成像。事实上,图像是人脑思考的习惯,模型是机器处理的方法。与传统方法不同,该工作对散射现象建立了物理模型,将激光散斑与散射介质的统计关联定量的联系起来,绕过了对粉末成像的步骤,直接通过数学和机器学习模型反演出粉末的颗粒度分布。

2. 激光散斑的掩膜调制。该工作基于物理模型,采取掩膜调制的方式,实现了散射光子在频率空间中的能量再分配。虽然掩膜遮挡了部分光子,但余下的光子集中在了频率空间中信息更为富集的区域,使得总体能量利用率仍然产生了数十倍的提升。

图2:非接触式激光粒度仪的测量流程图。

3. 工业场景的兼容性。该仪器将光学元件集成在笼式结构中,通过独特的光路设计,简化了光路矫正过程,使得非光学从业人员也可以轻易操作。考虑到现有的化工生产场景中存在着各种不同厂家、不同批次的干燥系统,本工作着重考虑了系统兼容性,只要有观察视窗,即可安装该粒度仪。

图3. 部分研究人员与仪器的合影(从左到右分别为Ajinkya Pandit, Yi Wei and Shashank Muddu.)。

未来展望

该工作从激光散斑中定量测量散射介质的统计性质,通过机器学习算法,首次实现了单帧、高速、高精度的无损颗粒度检测。其便携式的仪器结构与高兼容性的使用方法在多种工业生产场景中都具有广泛的实用价值。(中国光学微信公众号)

相关论文信息:https://doi.org/10.1038/s41377-024-01563-6

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。