导读

激光抛光技术因其非接触式操作、高效率、环保以及与复杂表面和材料的兼容性,近年来已成为生产超光滑表面的一种前景广阔的先进制造技术。激光抛光已在多个领域受到关注,如快速成型制造、光学元件、模具制造和生物医学工程。然而,由于缺乏专业设备来观察激光抛光过程中熔池形态的实时变化,这极大地限制了对激光抛光机理的理解以及对加工过程的实时反馈控制。

鉴于此,武汉大学王度教授、雷诚教授与中国工程物理研究院赵宗清研究员合作,发展了光学时间拉伸定量干涉测量(OTS-QI)技术,首次以纳秒级的时间分辨率记录了激光抛光过程中表面形貌的整个演变过程,从而深入了解了表面粗糙度变化的相关机制。该OTS-QI 系统利用飞秒激光脉冲的重复频率,实现了每秒超过 100,000,000 次的惊人测量速度,同时保持了与现有白光干涉仪(WLIs)相当的测量精度,树立了最快粗糙度测量记录的新标杆。除激光抛光外,OTS-QI还可用于对涉及高动态现象的多种加工场景进行实时和现场监测。

该成果以“Dynamics of molten pool evolution and high-speed real-time optical measurement in laser polishing”为题,发表在Light: Advanced Manufacturing。武汉大学工业科学研究院王度教授为论文第一作者,武汉大学王度教授、雷诚教授和中国工程物理研究院赵宗清研究员为通讯作者。

与其他类型的激光热加工技术相比,激光抛光在工业上尚未取得成功,其中一个原因就是缺乏对工艺的精准控制方法以及专用在线监测设备。由于缺乏对抛光过程中熔池形态的实时变化(类似于在增材制造中使用的 X 射线衍射仪)的在线超快观测与测量,极大地限制了对激光抛光机理的理解。激光抛光特有的小熔池、纳米/微米级精度和极快的加工过程,要求测量方法具有极高的时间和空间分辨率和定量测量能力。目前的共识是,激光抛光的进一步发展在很大程度上取决于高速、高分辨率的在线测量技术。

光学时域拉伸技术,是一种数据采集方法,它能够以每秒数十亿帧的刷新率实现连续超快单发光谱、成像、反射测量、太赫兹和其他测量,并跨越数万亿个连续帧进行不间断记录,为激光抛光的发展带来了重大机遇。与传统数据采集方法相比,时域拉伸技术因其无与伦比的高通量和连续测量能力而备受关注。

鉴于上述问题,研究人员研发了具有高空间分辨率(< 10 µm)、高时间分辨率(< 10 ns)和连续图像采集能力的光学时域拉伸定量测量系统,如图1a所示,图1b为加工光与探测脉冲之间的位置关系。另外,如图1c 所示,为了更好地捕捉真实世界的场景,研究人员设计了一个多物理场有限元模型作为参考,通过将测量结果与自建的多物理场模型进行了比较,结果高度一致,展示了光学时域拉伸定量测量系统在实时、原位和定量激光加工测量场景下的应用优势。

图1:激光抛光表面形貌演变的实验观测和数值模拟

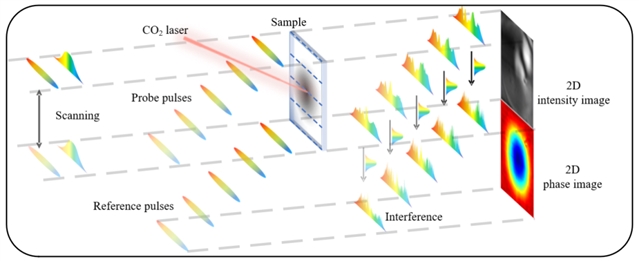

光学时域拉伸定量测量系统在该研究中分别测量了二维静态过程以及一维动态演变过程。其中,二维静态图像的复原原理如图2所示,样品安装在一维移动的电动平移台上,每个脉冲测量样品的一个横截面。当平台从顶部移动到底部时,脉冲覆盖了整个样品表面。通过堆叠,可以恢复样品的二维表面形貌。该系统的横向空间分辨率很容易提高到与探测波长相对应的光学衍射极限。

图2:二维静态图像的复原原理

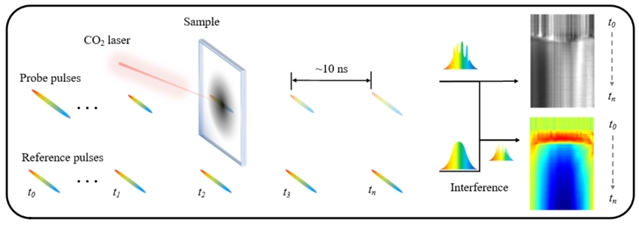

另外,在样品表面固定一维彩虹光束的位置,同时开始激光加工和测量,由于探针脉冲的高重复率(约 100,000,000次/秒),每个脉冲都能测量指定时间,测量的时间间隔为10ns,可以准确有效地捕捉并实时记录了激光抛光期间材料表面形貌的演变。(来源:先进制造微信公众号)

图3:激光抛光过程中样品表面形貌演变的复原原理

相关论文信息:https://doi.org/10.37188/lam.2024.050

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。