|

|

|

|

|

激光粉末床熔合中工艺参数对AISI H13 钢孔隙率与热裂纹的影响| MDPI Powders |

|

|

论文标题:Influence of Process Parameters on Porosity and Hot Cracking of AISI H13 Fabricated by Laser Powder Bed Fusion

论文链接:https://www.mdpi.com/2674-0516/1/3/12

期刊名:Powders

期刊主页:https://www.mdpi.com/journal/powders

激光粉末床熔合(LPBF)是一种极具吸引力的制造技术,有望为飞机、汽车和医疗行业制造新型部件。然而,由于材料不同,LPBF 工艺生产的零件不可避免地会出现一些缺陷,尤其是孔隙或热裂纹。为了获得低缺陷密度的零件,有必要确定最佳工艺参数集。来自德国亚琛工业大学Christoph Broeckmann教授及其团队在Powders期刊发表了文章,介绍了激光粉末床熔合工艺中,不同工艺参数对 AISI H13 热作模具钢孔隙率与热裂纹形成的影响,使用 Scheil 凝固模拟对热裂纹敏感性进行了预测,研究结果为优化 H13 材料的增材制造工艺提供了数据支持。

H13粉末的粒度分布和形貌

研究过程与结果

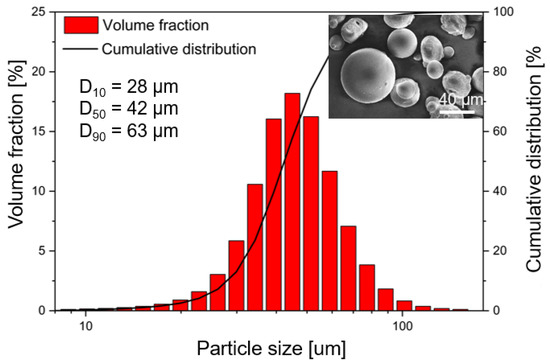

将热作工具钢AISI H13(DIN No. 1.2344,DIN X40CrMoV5-1)粉末在氩气中雾化。采用激光衍射法测定AISI H13粉末的粒度分布。如图所示,粉末颗粒主要呈球形,粒度分布为D10 = 28 µm、D50 = 42 µm和D90 = 63 µm。用波长为 1070 nm、最大输出功率为 200 W 的镱光纤激光器,氧气含量低于 300 ppm 的氩气中制作 10 × 10 × 10 mm³ 的立方体样品。与环境大气相比,腔室内存在约 30 mbar 的过压。样品的制作分别在未预热和预热温度分别为 100°C、200°C 和 400°C 的条件下进行,层厚度恒定为 50 μm。通过改变激光功率、激光速度、扫描距离、预热温度和激光旋转角度,测定不同的工艺参数下孔隙率和热裂纹密度。

采用标准金相程序(包括镶嵌、研磨和抛光)制备平行于构建方向的横截面,并以250倍的放大倍数拍摄每个样品的16张光学图像,以组成横截面的概览图,并使用ImageJ软件测定密度。根据缺陷的圆度(大于或小于 0.35)将缺陷分为孔隙和热裂纹。

室温下将样品放置在5%硝酸乙醇溶液腐蚀10至20秒,观察微观结构,并用光学显微镜和扫描电子显微镜拍摄微观结构图像。使用 Thermo-Calc 软件以及针对 AISI H13 粉末化学成分的 TCFE9 和 MOBFE3 数据库,对具有反扩散的 Scheil 凝固模拟进行了研究。

通过分析不同工艺参数下,孔隙率和热裂纹密度数据,本文详细探讨了体积能量密度、预热温度和扫描旋转角度对AISI H13合金零件孔隙率和热裂纹的影响。加热的粉末床有助于激光熔化金属颗粒。随着预热温度的升高,最优参数组向低体积能量密度方向移动。对于AISI H13合金,较高的预热温度会导致更多的热裂纹,这可以通过凝固速度变慢来解释。67°的扫描旋转可以避免在同一位置重复凝固,从而在一定程度上缓解热裂纹。带有反向扩散的Scheil凝固模拟可以定性预测热裂纹敏感性,这在比较不同合金成分的热裂纹敏感性时尤为重要。

研究总结

本文将激光和加热粉末床视为两种能量输入源,分别以体积能量密度和预热温度表示,研究了这两种能量输入在AISI H13制造中的相互作用。结果发现,较高的预热温度使最优参数集从低能量密度区域移至高能量密度区域。此外,较高的预热温度也会导致热裂纹,这已通过Scheil凝固模拟得到证实。本文系统揭示了预热温度与激光参数间的耦合作用机制,并证实其对 H13 零件孔隙率与热裂纹形成具有显著影响。

Powders期刊介绍

主编:Paul F. Luckham, Imperial College London, UK

主要发表有关粉末合成、处理、加工和表征、粉末系统和颗粒体的科学和工程研究文章。

|

Time to First Decision

|

27.6 days

|

|

Acceptance to Publication

|

6.9 days

|

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。