|

|

|

|

|

塑料垃圾变航空燃油?革命性技术实现高效无催化升级回收! |

|

|

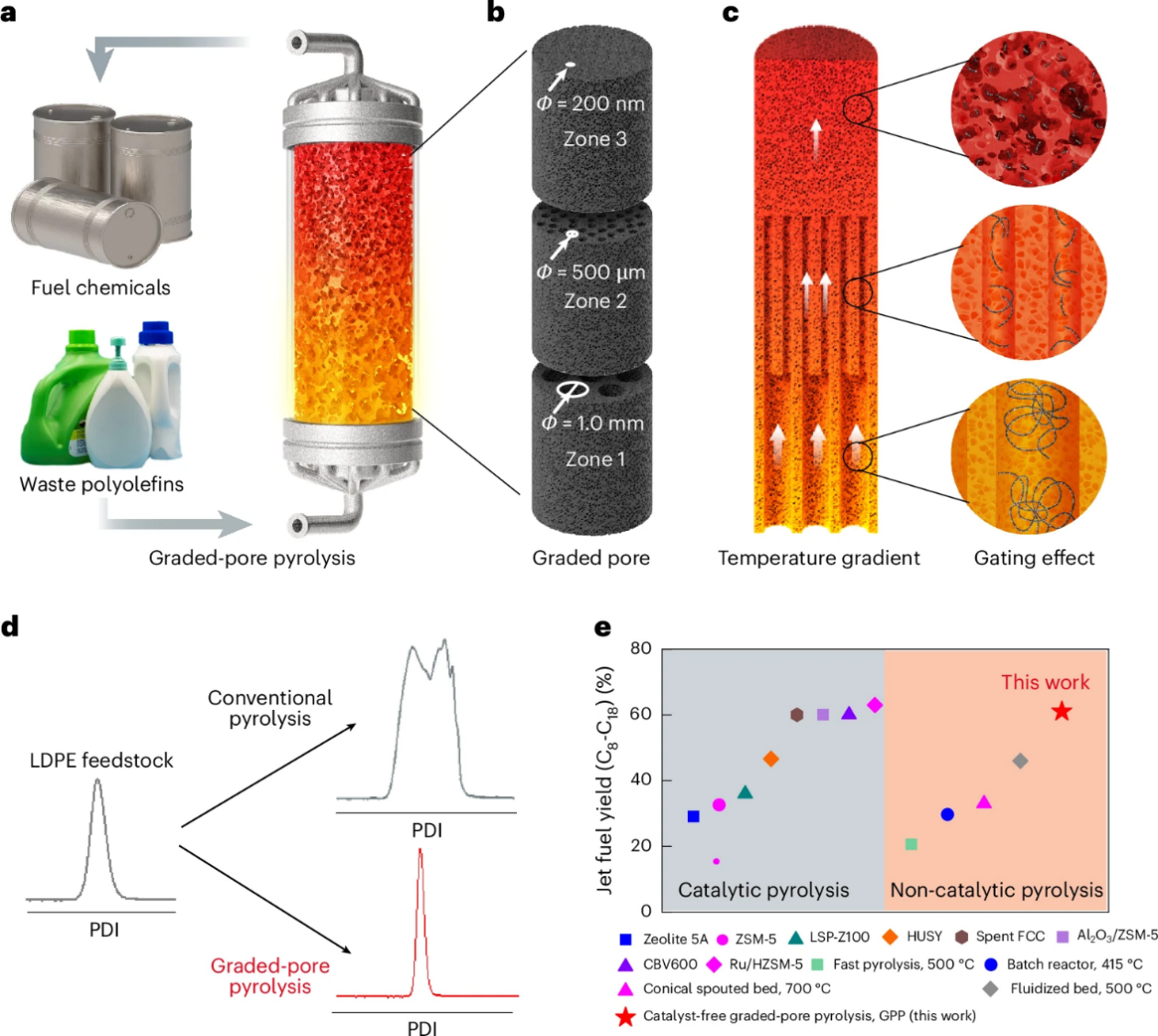

想象一下,堆积如山的废旧塑料袋、包装膜,无需复杂的催化剂,就能高效、清洁地转化为航空燃油的关键组分。这听起来像科幻,但2025年7月22日发表在Nature Chemical Engineering期刊上题为“Selective electrified polyethylene upcycling by pore-modulated pyrolysis”的研究,将这一愿景拉近了现实。美国耶鲁大学胡良兵团队开发了一种名为“梯度多孔热解”(Pore-modulated Pyrolysis)的全新方法,为塑料垃圾,尤其是难处理的聚乙烯(PE),提供了一条极具前景的升级回收路径。这项技术的核心在于一个巧妙设计的兼具“孔径梯度与温度梯度”的反应器,让我们一探究竟。

塑料围城:传统回收的困境

塑料污染已成为全球性难题,预计到2050年,累积量将达到惊人的260亿吨。传统的填埋和焚烧不仅占用土地,更污染环境。热解技术——在无氧条件下加热分解塑料——被视为一种有潜力的解决方案,可将塑料转化为有价值的化学品或燃料。然而,传统热解存在几个关键瓶颈:

1选择性差、收率低:产物是各种碳链长度(C1-C35+)烃类的复杂混合物,真正有用的“燃料范围”(如航空燃油需要的 C8-C18 烃类前体)占比不高。2依赖化石能源与催化剂:传统热解通常靠燃烧化石燃料加热,能耗和碳排放高;为提高选择性和收率常需催化剂(如沸石、金属氧化物),但这些催化剂容易被塑料中的杂质(氯、硫、添加剂)“毒化”而失活,成本高且难以长期稳定运行。3过程控制难: 难以精确控制热解中间产物的停留时间和传质过程,导致中间产物分子量分布很宽,难以得到目标产物。

面对上述挑战,科学家们一直在寻找更高效、更环保、无需催化剂的热解方法。

灵感迸发:来自“分馏塔”的启示

研究团队从石油工业的“分馏塔”获得灵感。分馏塔利用不同沸点实现石油组分的分离。他们设想:能否设计一个反应器,利用物理结构本身,像筛子一样控制塑料热解中间产物的“通行”,让它们按分子大小“排队”裂解,最终得到均匀的目标产物?

图1:电加热非催化的分级孔隙裂解过程示意图,用于高选择性地将聚烯烃塑料转化为燃料。

创新性设计:“梯度多孔”反应器

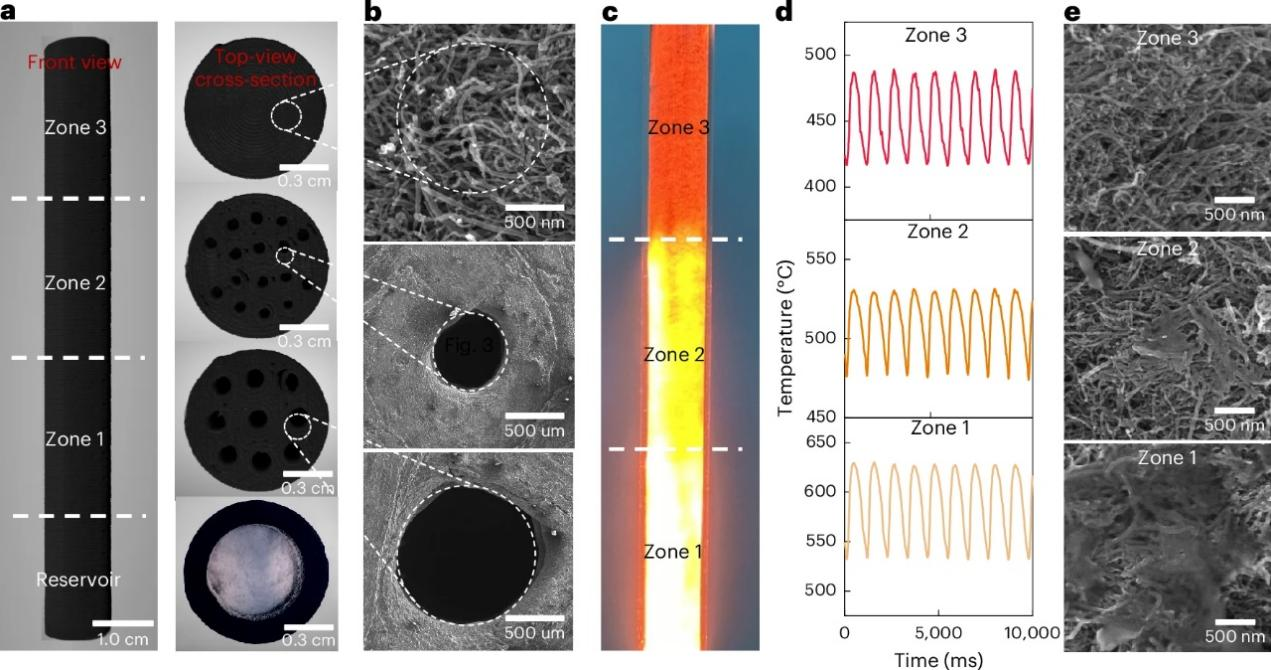

答案是肯定的!他们创新性地设计并3D打印了一个碳基柱状反应器。这个反应器的核心奥秘在于其内部三区梯度减小的孔径结构(图1b, 2a, 2b):

1第一区(底部):大孔径(1.0毫米) - 初始裂解发生地。2第二区(中部):中等孔径(500微米) - 中间产物进一步裂解和筛选。3第三区(顶部):小孔径(200纳米) - 目标产物形成的最后阶段及出口。

“门控效应”与“温度梯度”双剑合璧

这个梯度孔结构配合焦耳加热(直接通电加热碳材料本身)技术,产生了神奇的效果:

1.分子“门控”效应(关键突破!):这是该技术的核心(图1c, 3f)。塑料(如低密度聚乙烯LDPE)在底部加热熔化并开始裂解。产生的裂解中间产物(不同大小的分子)随惰性载气向上移动。

当较大的、粘度高的分子(大分子寡聚体)试图进入孔径更小的上一区时,由于扩散系数降低和路径曲折度增加,它们会被“卡住”,被迫在当前的温度区停留更长时间,从而充分裂解成更小的分子。而较小的、粘度低的分子则可以相对顺畅地通过小孔,快速离开反应器,避免了过度裂解成无用的气体小分子(C1-C5)。这就如同在反应器各区之间设置了智能门禁,根据分子大小和粘度选择性放行,强制大分子“留级”直到裂解合格。

2.自动温度梯度:由于三区碳材料的密度和电阻不同(底部电阻最大,顶部最小),在相同电流下,底部温度最高(约630°C),顶部最低(约445°C)(图2c, 2d)。这种从下到上温度递减的梯度:

正好匹配不同分子量产物的裂解需求(大分子需要更高温裂解)。在顶部低温区,当分子裂解到约C30(三十碳烯)以下时,其沸点与温度匹配,能迅速汽化并被载气带走,防止进一步裂解。

3.脉冲加热:研究人员还采用了脉冲通电模式(加热110毫秒,降温990毫秒),这有助于抑制二次副反应,进一步提高目标产物选择性。

图2:3D打印热解反应器及其塑料储罐和三个反应区的工作状态。

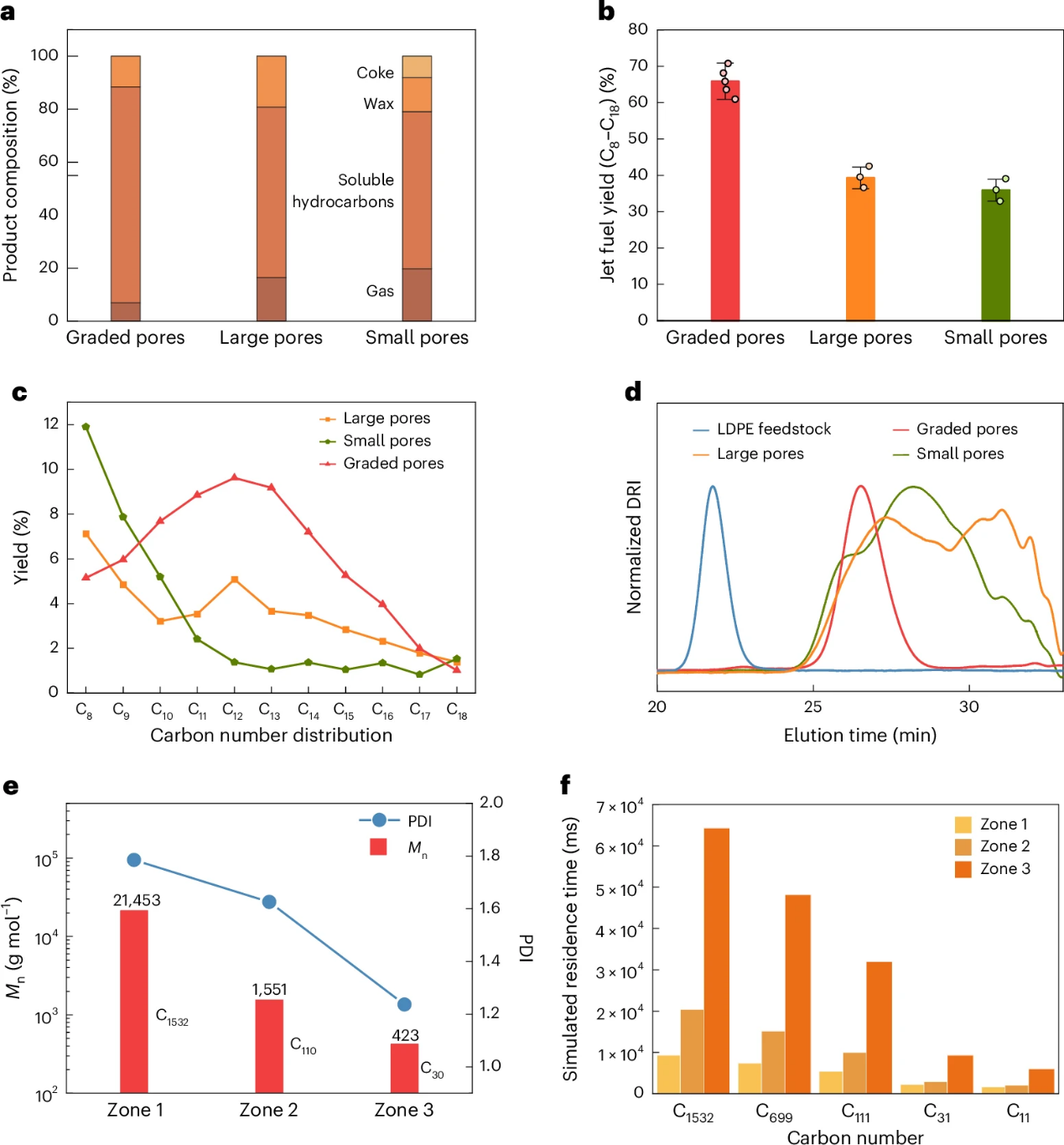

效果惊人:高收率、高选择性、无催化剂!

使用这种梯度孔反应器对LDPE进行热解,结果令人振奋(图3a, b):

1航空燃油范围产物(C8-C18)收率:65.9% ± 5.2%(基于GC-MS分析液相产物计算)。2在可溶性烃类中的选择性:高达80.8%!3关键点:全程未使用任何催化剂!4反应时间极短:仅需约2分钟!远快于传统催化热解(通常需数小时)。5副产物少:气体产物仅约6.9%,未转化蜡/油脂约11.6%,未检测到焦炭。

“分子门控反应器”如何炼成均匀产品?

为了揭示高选择性的奥秘,研究人员在反应过程中取样分析了不同反应器内中间产物的分子量分布(使用高温凝胶渗透色谱HT-GPC)。结果一目了然(图3d, e):

1)原始LDPE:分子量分布宽度(PDI)为1.38。2)20秒时,均匀大孔/小孔反应器(顶部区):中间产物PDI飙升至3.73和5.00,分子大小极其不均。3)20秒时,梯度孔反应器(顶部区):中间产物PDI降至1.24。4)在梯度孔反应器内部追踪(图3e):从底部区(PDI 1.79)-> 中部区(PDI 1.63)-> 顶部区(PDI 1.24),中间产物的分子量分布显著变窄变集中。这直接证实了“门控效应”在逐步控制裂解进程、优化产物分布上的强大作用。过程计算模拟也清晰地展示了不同大小分子在各区截然不同的停留时间(图3f)。

图3:比较从分级孔、大孔和小孔反应器中获得的各种产物的质量比,包括气体、可溶性烃、蜡和焦炭副产品。

灵活调控 & 走向实用

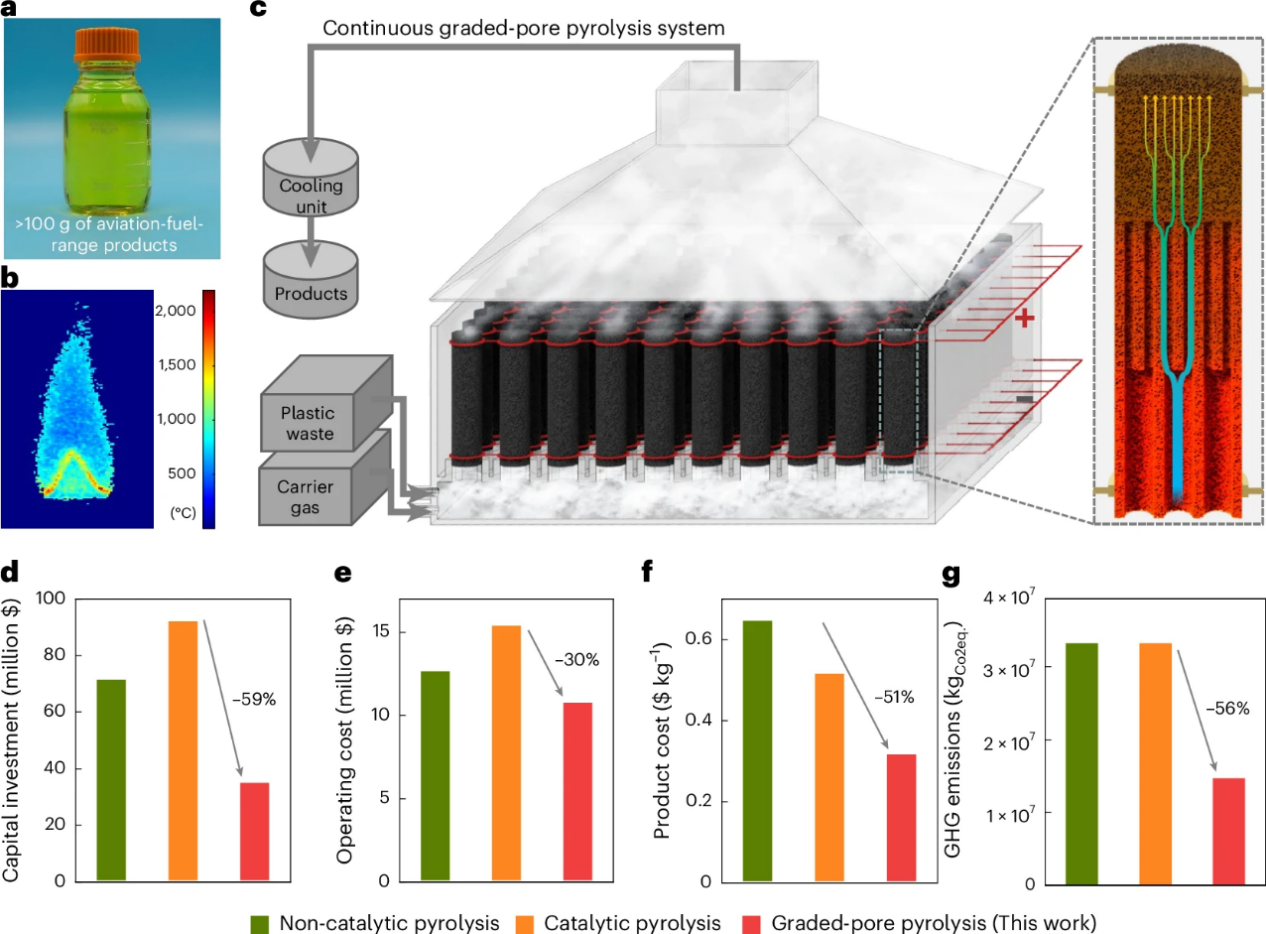

1产物可调:通过简单改变加热电压(调整温度梯度),可以控制最终产物的碳链长度中心(图未展示,文中Supplementary Figs. 11-15)。例如,提高电压使底部温度更高,产物中心移向C10(煤油前体);降低电压则移向C14(柴油前体)。2规模化验证:3D打印虽精细但不易放大。团队使用商用碳毡材料成功构建了梯度孔反应器(孔径约1mm->100μm->10μm)。在未优化条件下处理200克LDPE,仍获得了56.2%的C8-C18烃类收率(图4a)。所得产物的燃烧性能(绝热火焰温度高达2201°C,图4b;层流火焰速度媲美Jet A航空燃油)显示出良好应用前景。经加氢重整可转化为符合标准的可持续航空燃料(SAF)。3模块化放大设计:研究者提出了模块化方案——将大量小型反应单元并联成阵列(如10x10),由可再生能源供电,实现连续、可扩展的塑料处理(图4c)。

经济环保:双重优势

技术经济分析(TEA)和温室气体(GHG)排放评估给出了令人信服的数据(图4d-g):

1投资成本低:年处理8万吨塑料的工厂,总投资约3560万美元,比非催化和催化热解法分别降低46%和59%。2运行成本低:年运营成本约1085万美元,比非催化和催化热解法低15%和30%。3产物成本极具竞争力:航空燃油前体生产成本仅0.32美元/公斤,远低于非催化热解(0.65美元/公斤)和催化热解。4快速回本:投资回收期仅1.09年,投资回报率高达82%。5碳排放大幅削减:GHG排放估计为1471万千克CO?当量,比现有热解技术降低56%。若使用绿电,可实现近零排放。

图4:用于将塑料转化为航空燃料前体的连续通电分级孔热解反应器的设计以及此过程的TEA分析。

结论与展望:塑料升级回收的新纪元

这项梯度多孔热解技术标志着塑料废物升级回收领域的一项重大突破:

1核心创新:利用物理结构(梯度孔径)实现“分子门控”,精确控制热解中间产物的传输和裂解,替代了传统上对催化剂的依赖。2卓越性能:在无催化剂条件下,实现了对目标燃料范围(C8-C18)产物的高收率(~66%)和高选择性(~81%),超越大多数现有(催化与非催化)技术。3快速高效:反应时间仅分钟级。4经济环保:显著降低投资、运营和产物成本,并大幅减少碳排放。5可扩展性强:可使用商用碳材料构建,模块化设计易于放大。

这项研究不仅为塑料污染治理提供了极具潜力的技术方案,其“梯度多孔”结合“焦耳热”的设计理念,也有望应用于其他热化学转化过程(如石油炼制、生物质转化),提升传热传质效率。塑料垃圾变“真金白银”的可持续未来,或许正由此开启!(来源:科学网)

相关论文信息:https://doi.org/10.1038/s44286-025-00248-0