北京化工大学邵明飞/周华和清华大学段昊泓等针对电解水制氢耦合5-羟甲基糠醛(HMF)电催化氧化制备2, 5-呋喃二甲酸(FDCA)工艺放大的关键挑战,通过反应器工程和系统设计,强化传质和传热、抑制跨膜扩散和渗透,首次突破千瓦级反应规模的技术瓶颈。2025年7月17日,该研究成果以“Selective electrooxidation of 5-hydroxymethylfurfural at pilot scale by engineering a solid polymer electrolyte reactor”为题,发表在Nature Catalysis期刊上。北京化工大学博士生任悦、硕士生孔尉和博士生李洋为该论文共同第一作者。

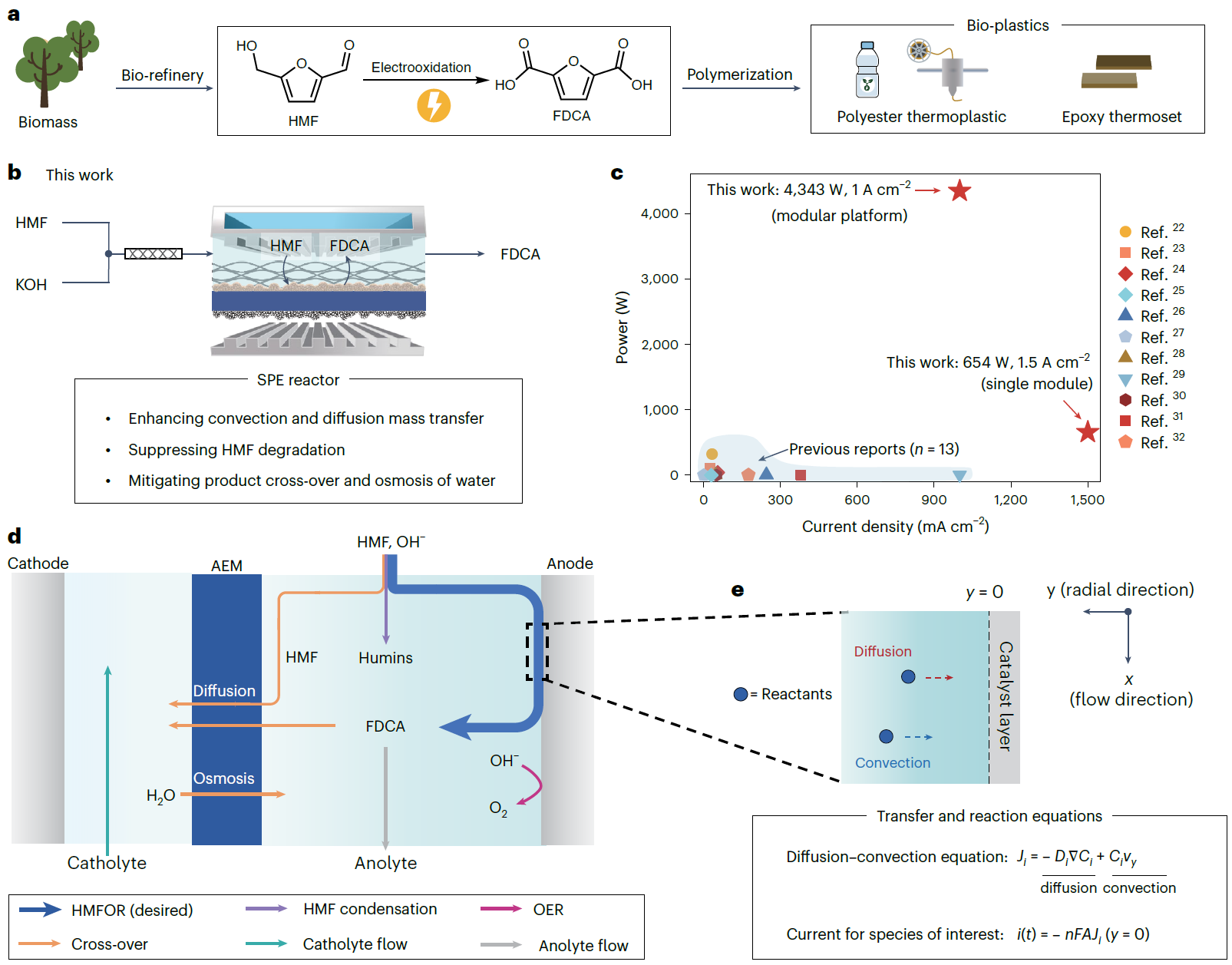

塑料是一类重要的聚合物材料,需求逐年递增。全生命周期分析表明:可再生能源驱动生物质等可再生资源生产塑料是实现零碳塑料工业的潜在路径。FDCA是一类重要的可再生塑料单体,通过电催化生物质衍生HMF氧化可实现其绿色合成。然而,大部分研究过度关注催化剂的合成,局限于实验室规模(<10 W),忽视其放大过程面临的挑战:一方面,在实际反应器中,体相电解液和电极表面之间的物质传递效率低,易发生析氧副反应,导致法拉第效率低;另一方面,该类反应普遍采用强碱条件,HMF/中间体易发生缩聚等非法拉第副反应,导致产物选择性低。以往研究采用低pH电解质和低HMF浓度来缓解HMF非法拉第副反应,导致电流密度低、FDCA浓度低、生产速率低,是规模化HMF电氧化的技术瓶颈。

图1:FDCA电合成的背景、反应器设计和效果、放大关键因素分析。

该工作基于对电解水制氢耦合氧化过程的深入分析,提出了固态聚合物电解质(SPE)反应器设计和模块化系统集成,实现了安培级电密下的千瓦级电催化系统,在1.0 A cm−2电流密度下实现了4.3 kW运行功率,FDCA的生产速率~33 kg/天,标志着电解水制氢耦合催化氧化体系达到中试规模。实现这一效果的关键在于解决三大技术难题:阴阳极物质跨膜问题、HMF在体相电解液中的化学副反应问题、底物向电极表面的传质问题。

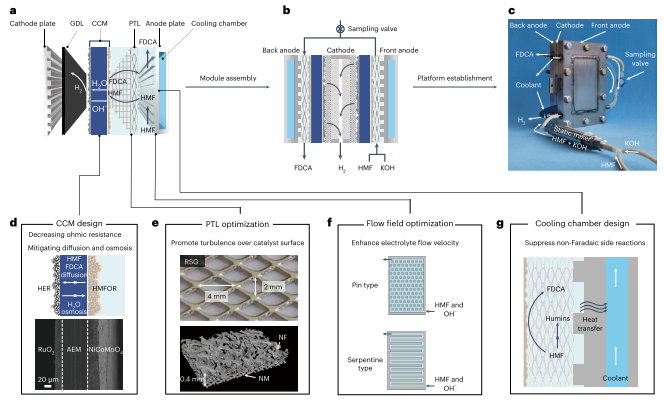

图2:SPE反应器设计和性能。

提出SPE反应器设计:以离子交换膜为聚合物电解质,降低内阻,减少浓差驱动的物质跨膜传输;多孔传输层和流场结构设计,强化对流传质;集成冷却设计,强化传热,调控非电化学反应动力学。构建电极面积200 cm2的单模块SPE反应器,在100 A(0.5 A cm−2)下,实现了连续稳定运行140 h以上,验证了反应器设计的有效性。

系统探究了HMF浓度对促进扩散和对流传质的重要性,抑制阳极析氧反应(OER)过程;聚合物电解质的反应器结构设计抑制了有机物分子的跨膜扩散和水分子渗透;单程反应模式有利于提高反应性能,实现了高浓度HMF(1.4 M)选择性转化为FDCA,更适合工业生产的要求。

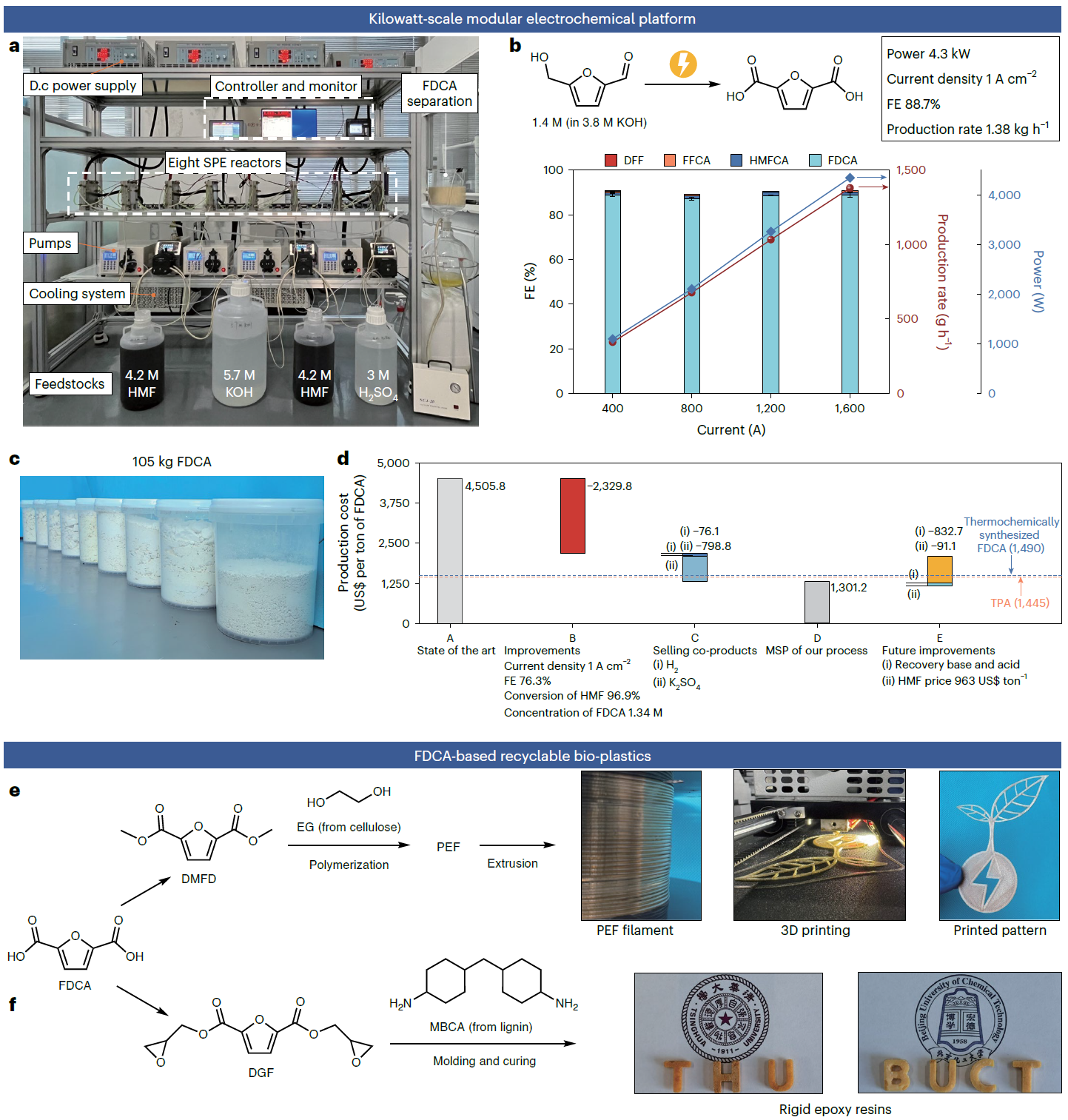

图3:千瓦级模块化系统集成、TEA分析和应用展示。

构建了模块化的电化学平台,突破了千瓦级反应规模,运行功率达4.3 kW;证明了反应器数量放大和电极面积扩大两种策略用于HMF规模扩大的可行性。技术经济可行性分析(TEA)表明本工作中的FDCA电合成工艺相较于热化学工艺具有一定的优势。最后展示了电化学合成的FDCA可用于下游聚合物合成。

图4:最新进展。

项目组不断推进电解水制氢耦合氧化技术的工程化,近期设计构建了20 kW的电解水制氢耦合氧化装置,相关技术已通过中国石油和化学工业联合会的成果评价,鉴定为国际领先。同时,研发高效的电合成反应器用于催化剂的评价,为清华大学、西湖大学等高校和研究院研究电解水制氢耦合氧化的同行提供先进的反应器和技术服务。

致谢

该研究得到了国家重点研发计划(2023YFA150740、2023YFA1507403)、国家自然科学基金(2325805、22090031、22288102、22478017和22308015)、北京市自然科学基金(JQ22003)、清华大学自主科研计划以及中央高校基本科研业务费专项资金(buctrc202211)的支持。(来源:科学网)

相关论文信息:https://doi.org/10.1038/s41929-025-01374-x