|

|

|

|

|

可耐3000度烧蚀的短碳纤维增强碳氮化铪陶瓷基复合材料调控策略 |

|

|

论文题目:Tailored Csf/HfC0.76N0.24 composites for superior ablation resistance at 3000°C

DOI:https://doi.org/10.1016/j.apmate.2025.100281

微信链接:https://mp.weixin.qq.com/s/NpdJiO4VeIA4BziKEDjdpA

本工作结合超高温碳氮化铪陶瓷和短切碳纤维创新开发出超高熔点陶瓷基复合材料,在3000℃极高温含氧环境下展现出优越的抗热震性能和抗烧蚀性能。通过第一性原理分子动力学计算,从原子层面首次揭示了超高熔点材料在极端环境下的动态氧化行为和热稳定提升机制。本工作将为未来超高速飞行器关键热端部件的应用提供理论依据,并推动高性能防热材料技术的发展。

1. 文章摘要

超高温陶瓷凭借超高熔点、高强度等特性,成为航天航空领域热防护系统的关键候选材料,但其本征脆性和抗热震性能不足严重制约了实际应用。本研究通过氮掺杂晶格调控与碳纤维增韧协同策略,创新开发出超高熔点陶瓷基复合材料,在3000℃极端烧蚀环境下展现出卓越的热稳定性能。结合实验表征与模拟计算,首次揭示在高温含氧环境下氮元素通过键合重构优先与铪形成局域化稳定结构,协同碳、氧构成多元素耦合网络团簇,实现了多级协同防护稳定机制。本工作通过模拟氧化过程中原子演变的高精度实时追踪,建立动态氧化响应模型,实现从原子尺度到宏观尺度的模拟计算与实验验证深度融合,填补目前研究中对于动态烧蚀过程中微观结构和性能变化认识的空白,为揭示复杂服役环境下超高温材料的抗烧蚀/氧化机理提供关键技术支持。

2. 研究背景

高速飞行技术的发展对热防护系统提出了更加苛刻的要求,超高温陶瓷在极端环境下具有巨大的应用潜力。然而,其本征脆性大、抗热震性差等问题严重限制了实际应用。针对这些问题,近年来国内外研究者已经在超高温陶瓷的基础上展开了纤维增强超高温陶瓷基复合材料的研究。短碳纤维增强陶瓷基复合材料因低成本、易制备及可控性高等优势备受关注,通过纤维增韧、密度优化和热应力调控实现综合性能提升。然而,短碳纤维在高温烧结中的损伤控制、分散均匀性及界面结合机制优化仍是目前面临的关键技术瓶颈。

同时,针对超高温陶瓷基复合材料的抗烧蚀/氧化机理研究目前仍处于起步阶段,对于动态烧蚀过程中气-固-液多相耦合作用缺乏系统性认识。传统实验手段受限于时空分辨率,难以捕捉瞬态氧扩散路径及电子重分布行为,导致对非平衡相变路径及失效机制解析存在盲区,无法破解超高温动态烧蚀过程中“成分-结构-性能”关系的黑箱化难题。

3. 创新点

(1) 发现了基于强键合Hf-C-N-O多元素耦合网络团簇的稳定氧化层构建机制;

(2)明晰了氮掺杂抑制CO等气体逸出与调控氧扩散路径的双重抗氧化作用;

(3)揭示了极端含氧环境下超高熔点陶瓷热稳定性能提升的协同强化机理。

4. 文章概述

(1) 材料设计制备与微观结构表征

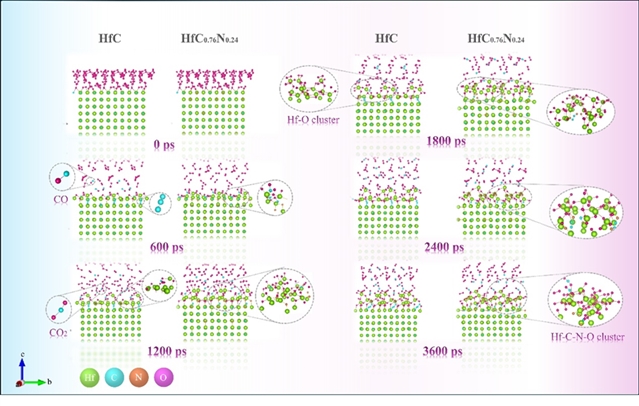

本研究基于超高熔点成分精准调控和纤维协同优化成功制备了耐3000℃超高温陶瓷基复合材料。通过微观结构分析表明陶瓷基体为单相HfC0.76N0.24固溶体,纤维在基体内部分散均匀且结构完整。

图1 (a) 烧蚀实验前后的Csf-HfC0.76N0.24样品XRD图,(b) Csf-HfC0.76N0.24复合材料TEM图,(c-d) Csf-HfC0.76N0.24在不同放大倍率下的SEM图像,(e-f) Csf-HfC0.76N0.24内部碳纤维形貌,(g-h) 不同放大倍率下元素分析图。

(2) 极端环境烧蚀行为分析

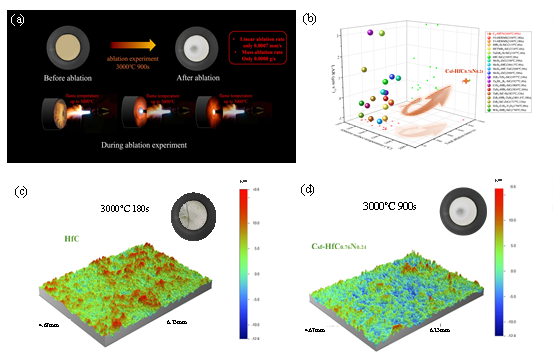

超高熔点陶瓷基复合材料在3000℃氧乙炔焰烧蚀测试中表现出明显优于目前报道的超高温材料长时抗烧蚀性能,线烧蚀率较纯碳化铪陶瓷降低至1/14以下,仅为0.0007 mm/s。该材料在极高温烧蚀900秒后仍保持结构完整性,烧蚀表面形成了相对致密平整的氧化层,没有发生类似陶瓷材料的毁灭性断裂,说明成分调控与纤维协同有效提升了材料的抗烧蚀性能和抗热震性能。

图2 (a) Csf-HfC0.76N0.24样品烧蚀过程示意图,(b) 超高温材料抗烧蚀性能对比图,(c) HfC样品烧蚀表面三维轮廓图,(d) Csf-HfC0.76N0.24样品烧蚀表面三维轮廓图。

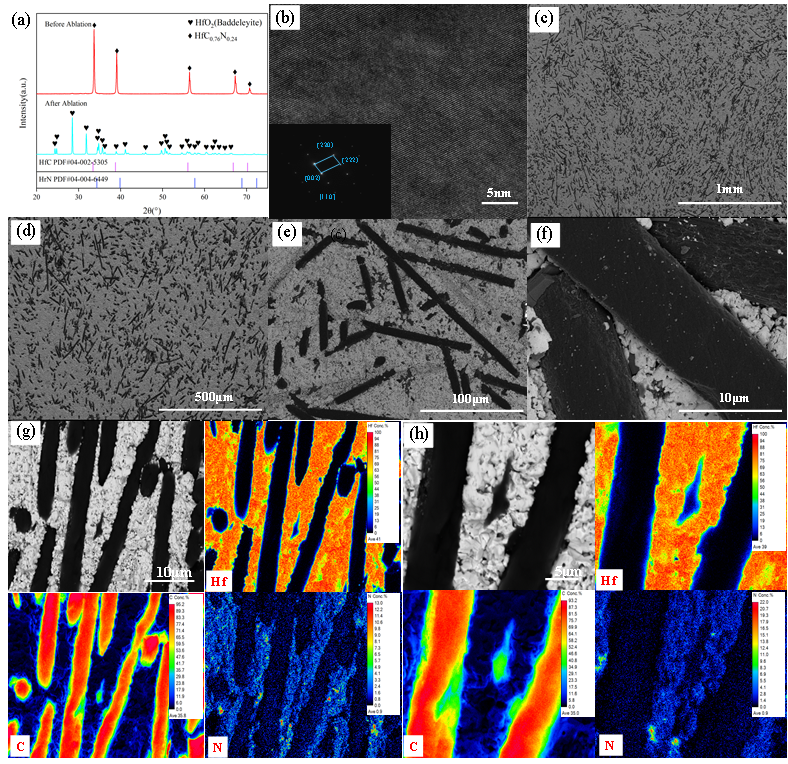

(3) 氧化层成分/结构演变分析

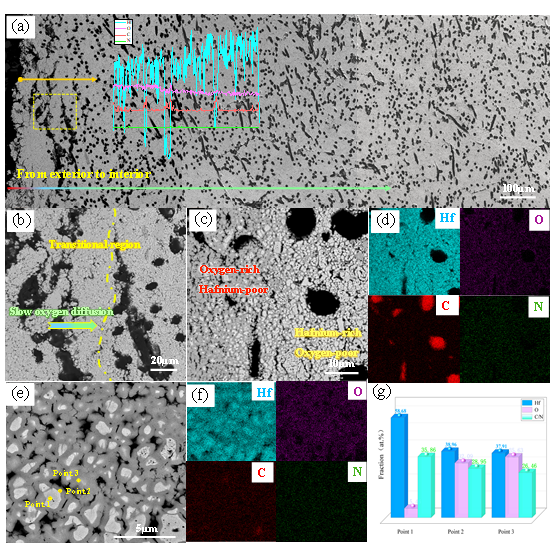

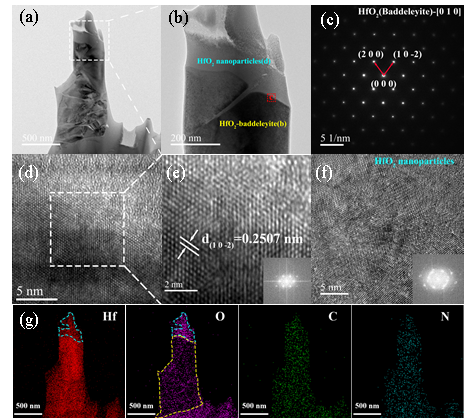

通过烧蚀微观结构分析发现,不同于HfC表面疏松多孔的氧化层,Csf-HfC0.76N0.24样品表面形成约?100-200μm致密氧化层?。EDS映射显示超高温900s烧蚀后Hf-C-N-O元素共存于氧化层中,说明氮元素通过强共价键(如Hf-N)形成稳定晶格结构。烧蚀截面分析发现氧化层由表及里呈现氧含量递减、铪含量递增的梯度分布,证实了氧沿晶界的渐进扩散动力学行为。特别是通过SEM-EDS联用首次发现氧化过渡区呈现“渐进式氧化”机制,由富氧缺铪晶粒区向富铪贫氧晶粒区转变。此外,由透射电镜表征发现氧化层中存在两种不同粒径的HfO2相,纳米晶粒区域氧信号增强进一步揭示了局部氧化动力学特征。

图3 (a) Csf-HfC样品烧蚀表面微观结构,(b-c) Csf-HfC0.76N0.24样品烧蚀表面微观结构,(d) 烧蚀结构的STEM图,(e) HfO2晶粒放大倍数下STEM图,(f) 图3(e)中HfO2的选区电子衍射(SAED)图像,(g) 氧化层特定区域的元素分布图。

图4 (a) Csf-HfC0.76N0.24烧蚀截面图,(b) 图4(a)中黄色方框的放大倍数SEM图,(c) 氧化过渡区微观结构,(d) 图4(c)的EDS元素分布图,(e) 氧化过渡区的典型微观结构特征,(f) 图4(e)的EDS元素映射图,(g) 图4(e)中Hf、O、C/N元素的点扫描定量分析。

图5 (a) 烧蚀氧化区域的STEM图,(b) 图5(a)中所示的放大图,(c) HfO2颗粒的电子衍射图,(d) 大HfO2晶粒和纳米晶粒晶界处HRTEM图,(e) 大HfO2晶粒的HRTEM图,(f) 纳米晶粒区域的HRTEM图像,(g) 图5(a)区域的EDS元素分布图。

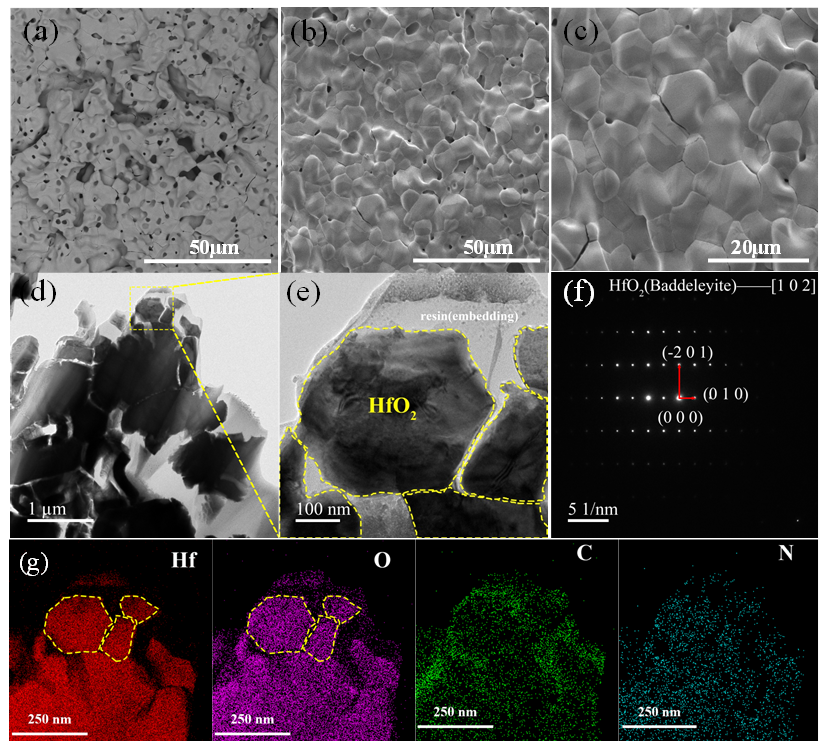

(4) 模拟计算揭示抗氧化烧蚀机理

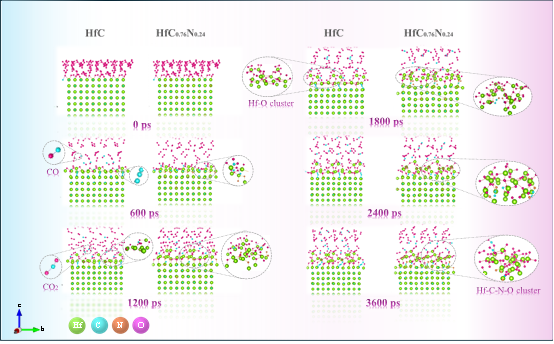

通过第一性原理分子动力学计算对比发现,HfC体系氧化初期(600ps)即生成大量CO分子与游离碳,1200ps后CO2生成加剧,气体逸出导致氧化层疏松多孔,加速基体内部氧化。而HfC0.76N0.24陶瓷相初始氧化阶段,氮元素通过键合重构优先与铪形成局域化稳定结构,协同碳、氧构成多元素耦合团簇,并有效抑制CO和CO2气相产物生成逸出。随着氧化进程发展,内部氮原子向表面铪原子迁移形成层间Hf-N键,随后构建稳定连续多元素网络(Hf-C-N-O)结构,与实验表征的连续致密烧蚀氧化层微观结构高度吻合。并且结合实验结果分析,氮诱导的团簇互连使得氧化层黏度提升,可有效抵御高速气流剪切。本研究通过实验-理论跨尺度关联,首次在原子层级阐明氮掺杂超高温陶瓷的黏滞强化机理与团簇动态演化路径,揭示了“抑制气体逸出-延缓氧扩散-增强氧化层黏度”的多级防护机制,为航天航空热防护材料发展提供了理论参考与工艺调控靶点。

图6基于第一性原理分子动力学计算的超高温含氧条件下陶瓷相演变机理图

5. 启示

本文基于基体调控与纤维协同研发的新型超高熔点陶瓷基复合材料在3000℃极端环境下展现出卓越的长时抗烧蚀性能,线烧蚀率较纯碳化铪陶瓷降低至1/14以下,耐受时长突破900秒。结合实验分析与理论模拟,实现超高温氧化过程中超高熔点陶瓷相原子级动态追踪,揭示了氮元素在烧蚀环境下原子尺度团簇演化与黏滞强化的关键作用,阐明了超高熔点陶瓷基复合材料热稳定性能提升的协同强化机理。本工作通过从原子尺度到宏观尺度的模拟计算与实验验证深度融合,填补目前研究对于动态烧蚀过程中微观结构和性能变化认识的空白,为极端服役环境热防护材料设计提供重要参考。

引用信息:Zheng Peng, Qingsong Ma, Yingjie Cui, Sian Chen, Fuhua Cao, Xiang Xiong. Tailored Csf/HfC0.76N0.24 composites for superior ablation resistance at 3000°C,Adv. Powder Mater. 4(2025)100281. https://doi.org/10.1016/j.apmate.2025.100281

扫二维码 查看全文

原文链接:https://www.sciencedirect.com/science/article/pii/S2772834X2500017X

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。