导读

近日,美国加州大学圣巴巴拉分校的Daniel J. Blumenthal等人开发了一种无需退火、超低损耗的氮化硅制造工艺,氮化物芯层和氧化物包层的无退火损耗创历史新低。研究团队在最高温度为250℃的条件下,采用同一种基于氘化硅烷的制造流程生产氮化物和氧化物,覆盖了从80nm到800nm 的氮化物厚度范围,且无需采用应力释放技术或化学机械抛光技术。研究人员实现了80nm氮化物波导损耗1.77 dB/m的损耗和1.49×107的Q值,以及800nm氮化物波导8.66dB/m的损耗和4.03×106的Q值。这些成果标志着人们向超低损耗氮化硅同质和异质集成平台迈出了重要的一步。该工艺平台适用于薄波导和厚波导,能够实现线性和非线性光子电路的集成,以及与低温材料和工艺的集成。

该成果发表在国际光学顶刊《Light: Science & Applications》,题为"Anneal-free ultra-low loss silicon nitride integrated photonics"。Debapam Bose为论文的第一作者, Daniel J. Blumenthal为论文的通讯作者。

研究背景

超低损耗氮化硅光子集成电路(PIC)具有尺寸小、重量轻、成本低和可靠性高等优点,广泛应用于可见光到红外范围的各个领域,如量子计算、传感、原子钟、原子导航、计量学,以及光纤通信等。除了能够代替激光器和光频梳等昂贵的系统,氮化硅还具有能够提高精密测量性能的潜力,如降低激光频率噪声等。氮化硅集成光学平台实现了多种波导和器件设计,包括支持超低损耗光学模式稀释的薄波导、具有强约束性和增强光学非线性的厚波导。利用薄的弱约束波导和厚的强约束波导,设计人员可以实现各种功能的元器件,如超低线宽激光器、光学频率梳、光学调制器、可调激光器和滤波器等。

然而,氮化硅光子学也需要进行变革与改进,既要保持薄氮化硅结构的超低损耗和晶圆级CMOS代工兼容工艺以及厚波导结构的非线性,还需增加光学增益、高速调制、电子和工程热特性等功能。此外,还需要一种适用于薄型和厚型结构的均匀无需退火的波导制造工艺。当前先进的工艺所需的氮化物生长温度高达850℃,退火温度为1150℃。近期,为了降低稀释波导的工艺温度,人们采用了未经退火的氚化上包层氧化物,不过仍需要对低压化学气相沉积(LPCVD)的氮化物芯层进行1050℃的退火工艺,以实现1dB/m的低损耗。

对于高光学限域的厚氮化物器件,损耗主要由侧壁散射和氮化物吸收决定。厚氮化物波导设计利用强约束实现高效光学非线性,通常需要1050℃的退火温度来减缓应力。降低氮化物波导加工温度的研究主要集中在氚化氮化硅上,以降低氮化物芯层损耗,并未解决氮化物包层损耗问题。因此,这些工艺无法实现超低损耗和高谐振器Q值的薄芯波导和器件。

迄今为止,人们尚未研究出能够同时降低氮化硅芯层和氧化物包层损耗、实现超低损耗的无需退火氮化硅波导制造工艺。

创新研究

1.无需退火的工艺流程

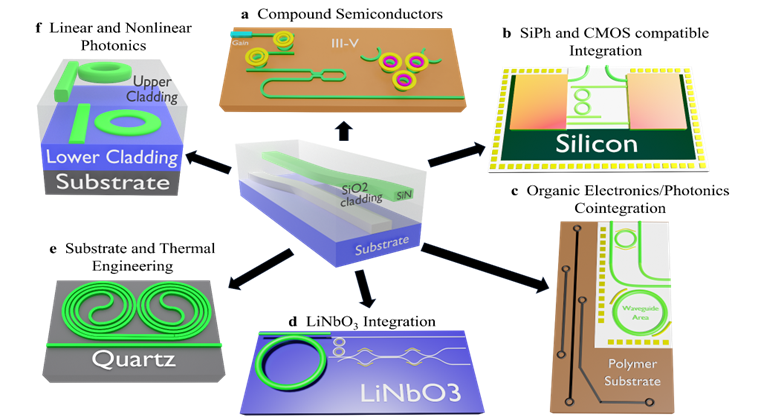

图1展示了研究人员提出的无需退火工艺在异质和单片集成方面的潜力。其中,图1a是在III-V族半导体上沉积超低损耗波导,可用于高性能激光器和化合物半导体光子集成电路;图1b展示了预处理的电子电路和硅光子的应用;图1c是与氮化硅光子集成电路和生物光子学相集成的基于有机材料的集成电路;图1d表示铌酸锂薄膜;图1e是用于谐振器和基准腔体热化的石英等材料。此外,这种工艺还可以用于实现复杂的多层次氮化硅光子电路,与其他材料进行同质和单片集成,以结合高性能薄波导元件和厚波导非线性元件,如图1f所示。

图1 无需退火工艺可能实现的异质和单片集成。

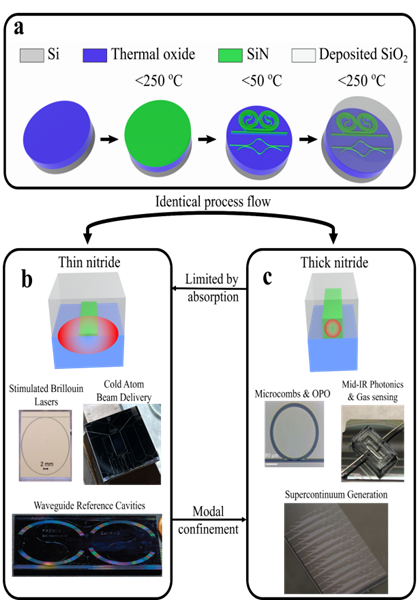

无需退火的工艺流程如图2a所示,从1 毫米厚的硅晶片衬底上覆盖一层经预处理的15微米厚热氧化硅下包层开始。随后,使用氚化硅烷前体,通过电感耦合等离子体增强化学气相沉积(ICP-PECVD)工艺,在250℃条件下,沉积出均匀的氮化硅层(例如80纳米或800纳米)。在50℃条件下,使用电感耦合等离子体反应离子蚀刻技术对氮化物芯层进行图案化和蚀刻。最后采用相同的氘化硅烷前体ICP-PECVD工艺,在250℃下沉积最终的二氧化硅包层。图2b和图2c分别是这种工艺在生成薄波导和厚波导中的应用。

图2 a. 无需退火制造流程。b. 需要模式稀释氮化硅薄波导性能的应用实例。c. 需要具有强约束厚氮化物波导特性的应用实例。

2. 超高品质因子和超低损耗

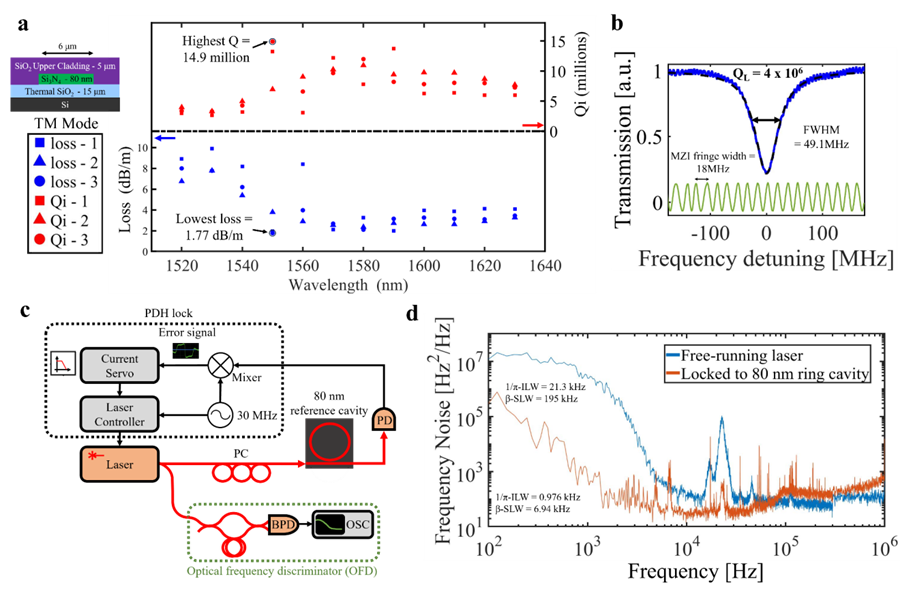

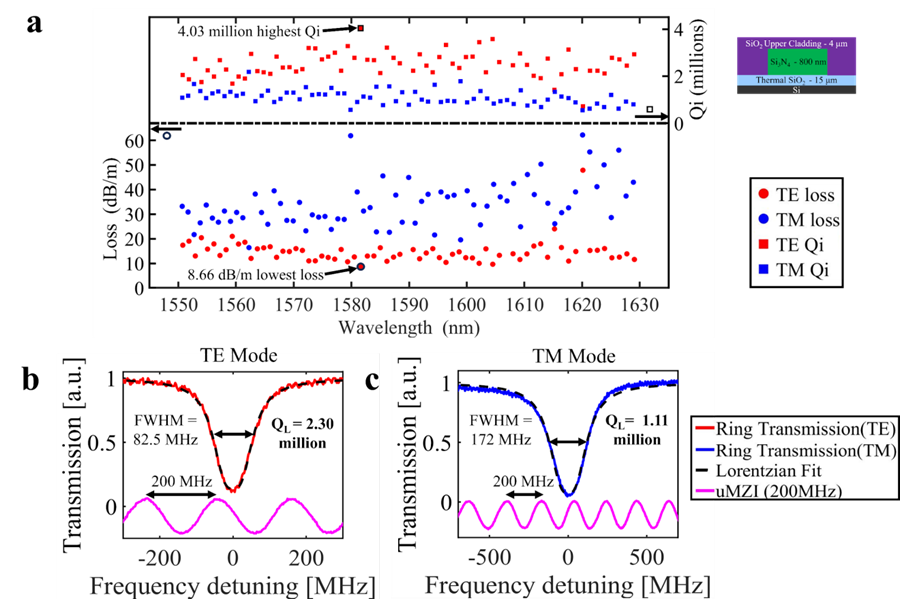

为了证明该无需退火制造工艺的质量,研究人员测量了薄波导和厚波导的波导损耗和谐振器的品质因子Q值。对于80 nm的薄波导,文章报告了1.77 dB/m的损耗和约1.49×107的品质因子,与过去的低温氮化物工艺相比,损耗低半个数量级以上(图3a)。对于800 nm的厚波导,损耗为8.66 dB/m,品质因子为4.03×106,比同类低温制备的厚氮化物高出39%(图4b,c)。

图3 薄波导中品质因子和损耗测量。a. 横向磁场(TM)模式的损耗和本征品质因子随波长的变化。b. 在1550 nm波长下测量的TM模式的谐振品质因子,得到最低损耗为1.77 dB/m,最高品质因子为1.49×107。c. 用于激光器到谐振器PDH锁定和频率噪声测量的装置示意图。d. 1550 nm波长下激光器自由运行与PDH锁定到环形谐振腔时的频率噪声测量。

图4 厚波导中品质因子和损耗测量。a. 1550-1630 nm波长范围内,横向电场(TE)模式和横向磁场(TM)模式的损耗和本征品质因子随波长的变化。b. 在1581 nm波长下测量的TM 模式的谐振品质因子。得到最低损耗为8.66 dB/m,最高Q值为4.03×106。c. 在1560 nm波长下测量TM模式的谐振品质因子,得到最低损耗。

3. 高性能线性和非线性应用

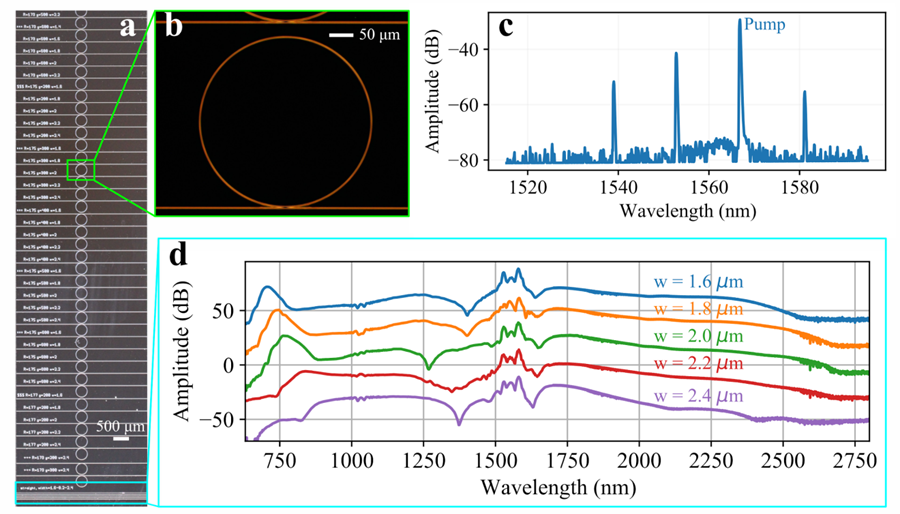

该研究展示了在薄波导和厚波导上实现的高性能线性和非线性应用。在薄波导中,研究人员通过PDH(Pound-Drever-Hall)锁定技术实现的环形谐振器光学参考腔,将光频率噪声降低了4个数量级以上(图3c, d)。在厚波导中,文章展示了谐振光学参量振荡(OPO)和克尔梳状光谱的形成,以及非谐振的超连续谱的生成(图5)。

图5 无需退火的800 nm厚波导和谐振器的非线性应用演示。a. 厚氮化物芯片,其中包含广泛扫描的环形谐振器和直波导。b. 用于克尔梳测量的环形谐振器的暗场光学显微照片。c. 环形谐振器输出的光谱,展示了光学参量振荡的开始。d. a中浅蓝色突出显示的不同宽度波导产生的宽带超连续谱。

前景与展望

在上述工作的基础上,可以在进一步减少损耗、增强波导的均匀性、降低工艺温度等方面进行深入研究。不过,如何解决薄氮化硅器件中的吸收损耗、厚氮化硅器件中的模式损耗差异等问题,仍有很大的挑战。

这种无需退火的工艺不仅为超低损耗的氮化硅光子技术及材料系统的单片异质集成铺平了道路,还能够用于单片均匀集成薄型低约束和厚型高约束氮化硅波导,实现三维集成。通过进一步的工艺开发,有望将工艺温度降低到50℃,从而在大多数有机电子材料上实现超低损耗光子集成电路的单片集成。(来源: LightScienceApplications微信公众号)

相关论文信息:https://doi.org/10.1038/s41377-024-01503-4

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。