2022年9月13日,中国石油大学(华东)材料科学与工程学院孙道峰团队在Chem期刊上发表了一篇题为“Guest Molecule-Induced Self-Adaptive Pore Engineering Facilitates Purification of Ethylene from Ternary Mixture”的研究成果。该团队发展了一种具有可变孔径的新型三维MOF,实现了从C2H2/C2H4/C2H6三组分混合气中一步分离纯化乙烯。论文通讯作者是孙道峰、范卫东;第一作者是王雨桐。

作为重要的精细化工原料,乙烯是衡量一个国家石油化工水平的重要标志。目前石脑油裂解生产乙烯的工业化水平最高,但其产品中含有大量杂质,包括H2、CH4、C2H2、C2H6和C3H6等。乙烯的主要下游产品聚乙烯通过聚合反应生产,而聚合反应对乙烯纯度要求极高(纯度>99.9%),因此乙烯的分离与纯化至关重要。分离不同碳数的轻烃相对容易,而同碳数C2气体之间的分离却相当困难。因为C2H2、C2H4和C2H6的分子尺寸和沸点非常相似,传统的深冷(180-258K)高压(5-28 bar)分离能耗高且对设备要求苛刻。分子筛分技术虽然可以实现常温常压下的绿色分离,但由于乙烯的动力学直径位于乙炔和乙烷之间,无法实现从三组分混合气中一步获得纯化的乙烯。因此,实现C2H2/C2H4/C2H6的绿色节能一步分离是极其困难的。

为了实现从C2多组分混合气中高效低能耗分离乙烯,国内外科学家开展了大量研究工作,提出了一些有效的分离策略,并发现具有可控孔径大小和可修饰孔环境的金属-有机框架(Metal-Organic Framework,MOF)是非常优秀的分离材料。孙道峰教授团队(http://dfsun.sci.upc.edu.cn)长期从事多孔材料设计与调控和气体吸附与分离研究,并通过在立方笼内创造类球形力面(Angew. Chem. Int. Ed. 2021, 60, 11350)选择性增加主客体相互作用,实现了一步从C2H2/C2H4/C2H6三组分混合气中分离乙烯。在该项工作中利用团队之前提出的分子枢纽铰链策略(Angew. Chem. Int. Ed. 2019, 58, 16682;Adv. Sci. 2019, 6, 1901855)和空间位阻策略(J. Am. Chem. Soc. 2019, 141, 6967),结合自适应孔工程策略,获得了一例具有可变孔径的新型三维MOF材料,命名为UPC-66。该材料介于柔性材料和刚性材料之间,孔径可以通过单晶到单晶的转化实现对温度、压力和客体分子的动态响应。该材料还可通过对C2H2、C2H4和C2H6气体分子的识别吸附实现结构的原位转化,选择性地增加与C2H2和C2H6的相互作用力,从而实现一步从C2H2/C2H4/C2H6中获得聚合级乙烯(产率达到2.01 mmol/g,纯度> 99.99%)。

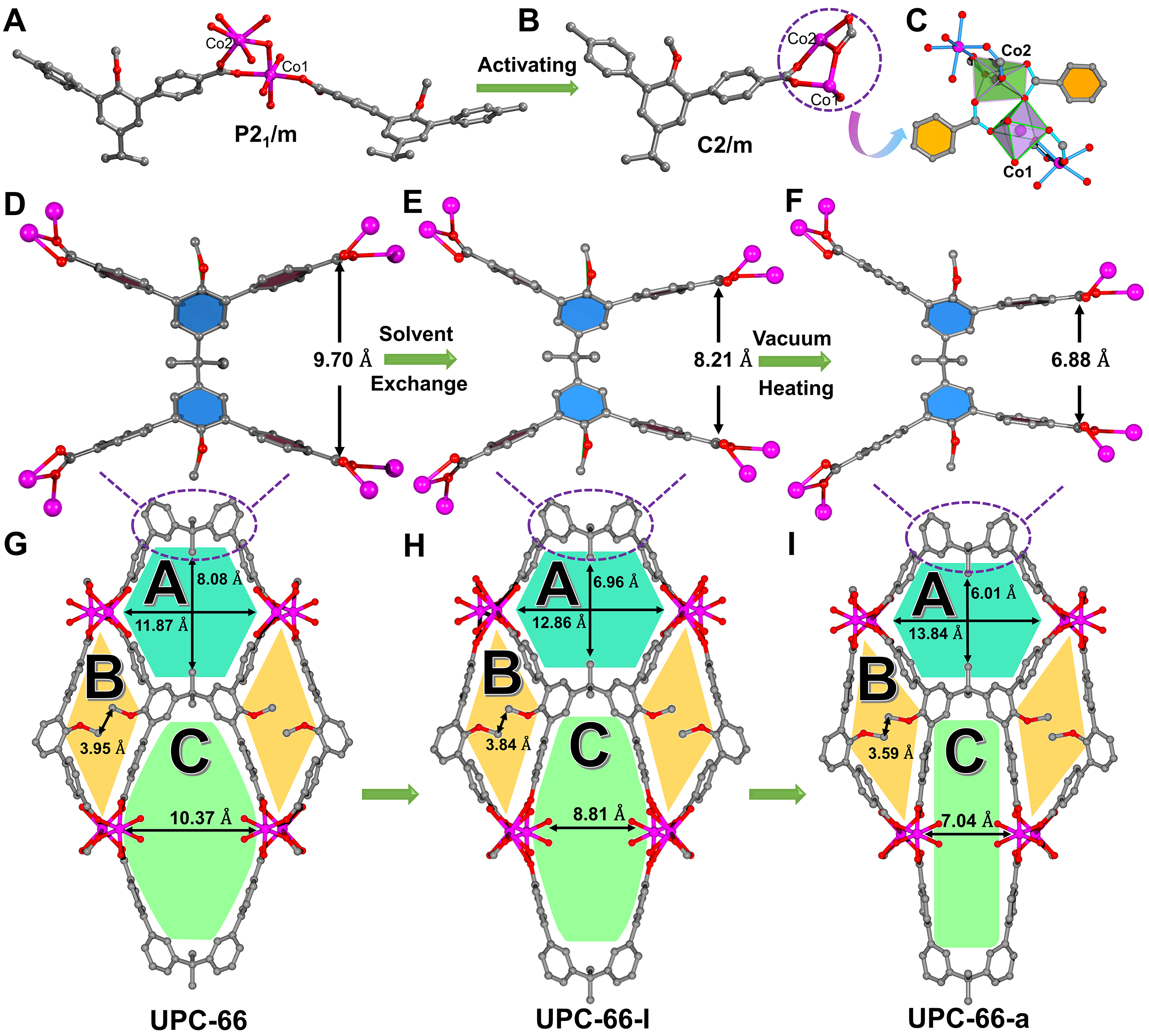

图1:自适应孔的组装示意图。

在前期的结构设计过程中同时利用分子枢纽铰链策略和空间位阻策略,在配体中心引入分子枢纽基团增加配体的柔性,并通过调节枢纽基团的位阻(双甲基)来限制结构扭转的角度范围,使组装的结构可以在可控的范围内自由转化却不至于因扭转角度过大导致结构崩塌。另外,通过引入甲氧基填充B-型孔,起到了调节缓冲的作用。

图2:单晶到单晶的转化过程示意图。

该材料可以通过响应外界刺激实现单晶到单晶的结构转变。其转化过程如图2所示,获得的UPC-66通过溶剂去除实现第一步单晶到单晶的转化,获得UPC-66-I,随后通过进一步真空加热活化获得激活的UPC-66-a。UPC-66-I与UPC-66-a之间可以通过温度、压力和客体分子的刺激实现实时响应转化。而激活后的UPC-66-I和UPC-66-a可以通过DMF的浸泡恢复到UPC-66,所有过程均为单晶到单晶的转化。

图3:气体吸附和穿透实验结果。

吸附和穿透实验结果表明,UPC-66不仅可以从C2H2/C2H4(50/50,10/90)和C2H6/C2H4(50/50,10/90)的双组份混合气中分离得到高纯乙烯,还能实现一步从C2H2/C2H4/C2H6(1/1/1;1/98/1)的三组分混合气中获得聚合级乙烯。其三组分乙烯分离产量达到2.01 mmol/g。

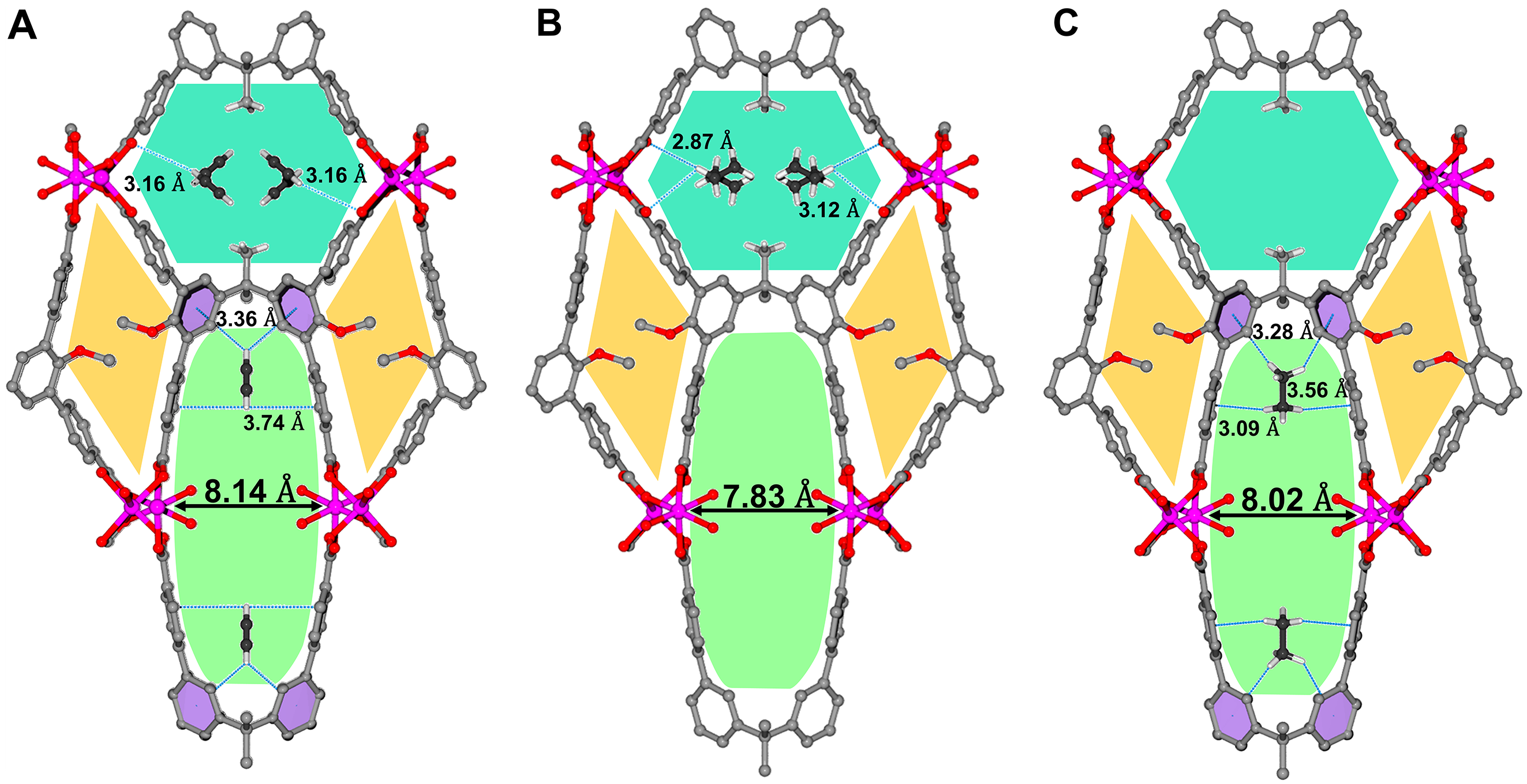

图4:封装气体分子后的单晶结构图。

此外,该研究通过原位气体封装单晶测试获得了C2H2、C2H4和C2H6三种气体分子在孔道中准确的吸附位点。并结合DFT计算证实了孔道的自适应性使苯环旋转到合适的位置,与特定的气体分子实现选择性识别,旋转后的苯环与气体分子形成多个C-H···π键来增加框架与气体的作用力。

该研究不仅为揭示气体分子与自适应孔之间的相互作用提供了详细的实验数据,还为设计和合成能够有效分离和纯化乙烯的智能自适应孔材料指明新的方向。(来源:科学网)

相关论文信息:https://doi.org/10.1016/j.chempr.2022.08.014