记者5月14日从中南大学获悉,由中南大学教授孙伟科研团队和江西铜业股份有限公司德兴铜矿联合完成“毫米级粗颗粒沸腾浮选系统研发及应用”项目,近日在北京召开成果评审会,以中国工程院院士孙传尧、中国工程院外籍院士徐政和为代表的评审专家组一致认为,毫米级粗颗粒沸腾浮选系统有效解决了大型矿山粗颗粒回收难题,新技术达到了国际领先水平。据介绍,这是全球首台套毫米级粗颗粒沸腾浮选工业系统,其研发成功标志着大型铜钼矿山选矿进入全新时代。

成果评价现场。受访者 供图

成果评价现场。受访者 供图

?

矿产资源是国民经济的基础,90%以上的有色金属资源依赖浮选技术进行分离富集。浮选是目前最有效的矿物分离富集方法,但其有效分选粒径仅在10至150微米之间,超粗、超细颗粒的高效浮选一直是公认的世界难题。

其中,超粗颗粒的浮选分离对于大型矿山的开发利用意义重大。一方面,大型选厂产能、磨矿能耗与生产效率存在矛盾,万吨规模以上的大型选厂磨矿细度一般控制在-74微米60%左右,根据磨矿理论,磨矿过程中新增表面积与粒径的三次方有关系,磨矿工序每增加一个细度,磨矿成本会急剧升高能耗,因此在兼顾产能和效率的基础上降低能耗成为高通量浮选的巨大挑战。

另一方面,传统浮选设备在粗颗粒浮选方面存在局限性,当矿物粒径超过150微米时,因颗粒自身重力大、气泡与颗粒粘附力弱等因素,难以有效浮选回收。

以德兴铜矿为例,矿石日处理量13万吨,磨矿细度-200目60-65%,铜回收率约86%,尾矿中约70%的铜金属分布在粗粒级矿物(每年铜金属量超1万吨),每年经济损失近7亿元。

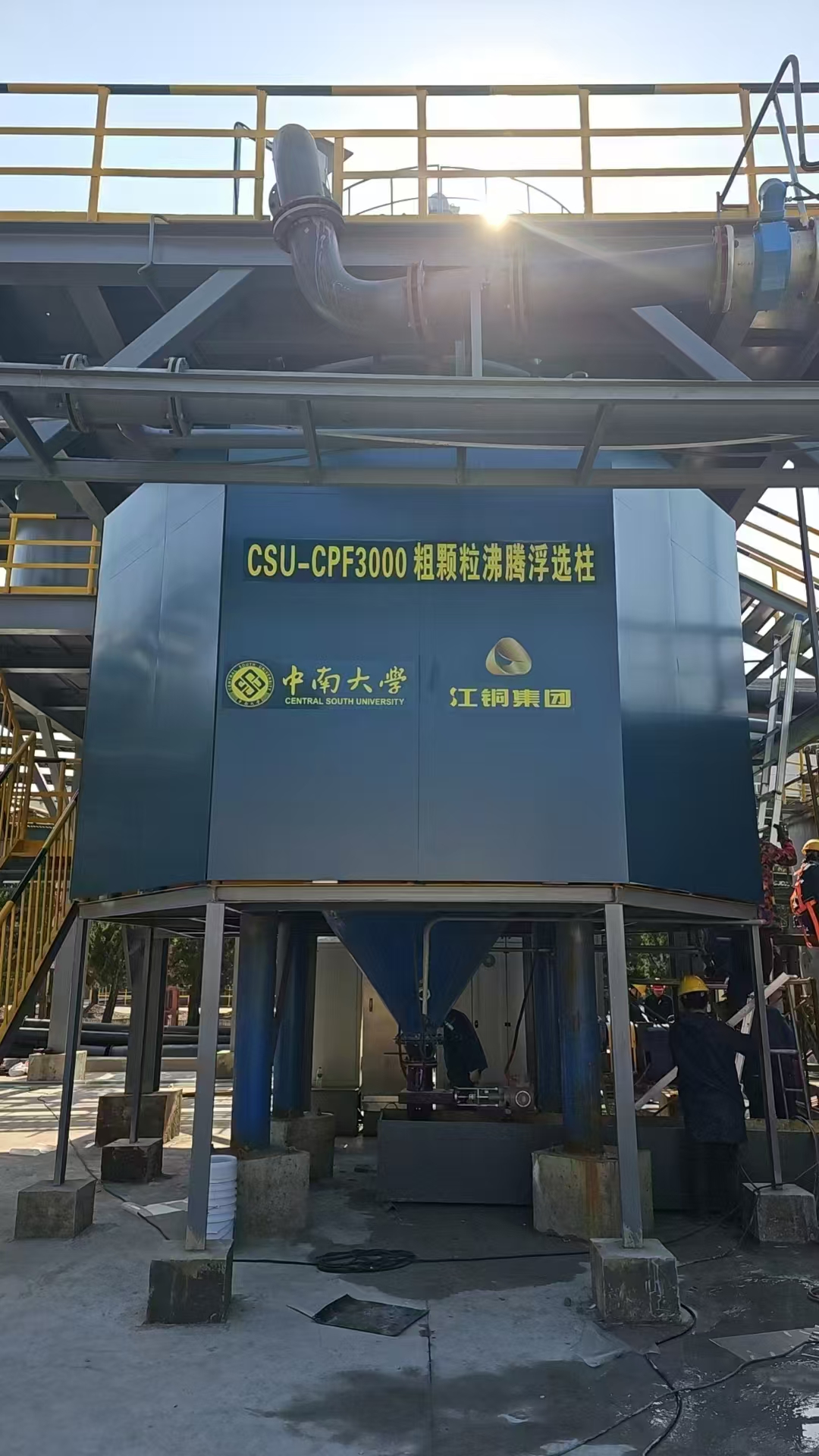

江西德兴铜矿粗颗粒沸腾浮选柱现场。受访者 供图

江西德兴铜矿粗颗粒沸腾浮选柱现场。受访者 供图

?

针对这一世界性难题,孙伟教授团队历经十年科技攻关,创造性提出了多相强制上升流流场分选理念,建立了基于重浮结合的床层分选理论,实现了毫米级矿物浮选分离;研发了全球首台套毫米级粗颗粒沸腾浮选工业系统,铜矿物浮选粒度上限达0.5mm,钼矿物分选粒度上限达2mm;开发了浮选尾矿“旋流器分级-粗颗粒沉砂沸腾浮选-粗精矿再磨再选”新工艺,在德兴铜矿建成6000吨/天示范工程,铜综合回收率提升4个百分点以上,生产指标稳定。

全球首台套粗颗粒沸腾浮选工业系统。受访者 供图

全球首台套粗颗粒沸腾浮选工业系统。受访者 供图

?

据悉,该技术与装备的成功应用打造了大型铜钼矿山高效开发利用的新范式,既可实现现役矿山尾矿中粗颗粒铜钼等有价金属的高效回收,形成新一代尾矿高效、绿色、智能回收新体系;还有望变革传统选矿工艺,结合高压辊磨技术与装备取消传统的高能耗磨矿环节,节能降耗,实现大型铜钼矿山高通量开发利用。

版权声明:凡本网注明“来源:中国科学报、科学网、科学新闻杂志”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:shouquan@stimes.cn。