近日,松山湖材料实验室研究员元冰团队与苏州大学教授杨恺团队合作,在复杂胶体自组装逆向设计领域取得重大突破,开发出基于机器学习的模块化逆向设计策略,成功破解“设计密码”。相关成果发表于《ACS纳米》。

自组装作为自然界构建复杂结构的基本法则,为功能材料开发提供强大助力。但如何精准设计构筑单元(如补丁粒子),实现“逆向设计”以自发组装成预设复杂结构,一直是材料科学与物理学领域的难题。尤其在高维设计参数空间中,传统试错法效率低、成本高。

两步法模块化策略的设计过程示例。研究团队供图,下同

两步法模块化策略的设计过程示例。研究团队供图,下同

?

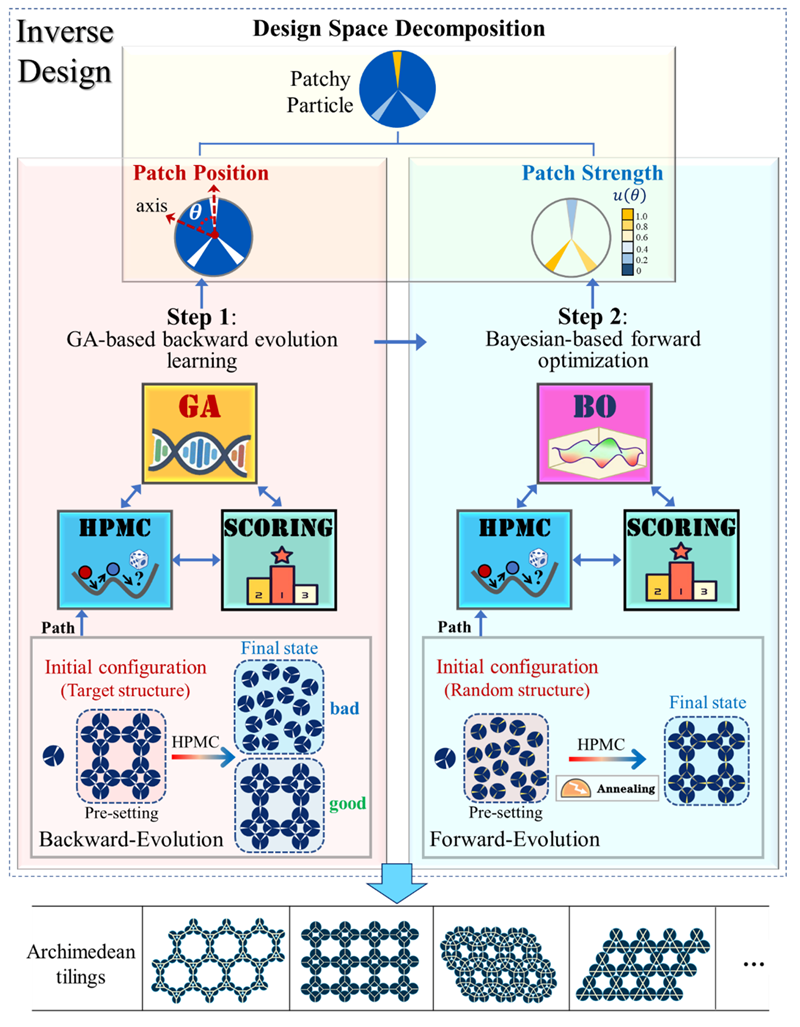

为此,研究团队提出的基于机器学习的模块化逆向设计策略,巧妙将高维设计问题降维。在目标结构设计里,仅用单一组分补丁粒子,就高效、精准实现了多种阿基米德镶嵌等复杂超晶格结构的设计。此策略大幅降低计算成本,获得更精简设计方案,为功能材料按需定制开辟新路径。

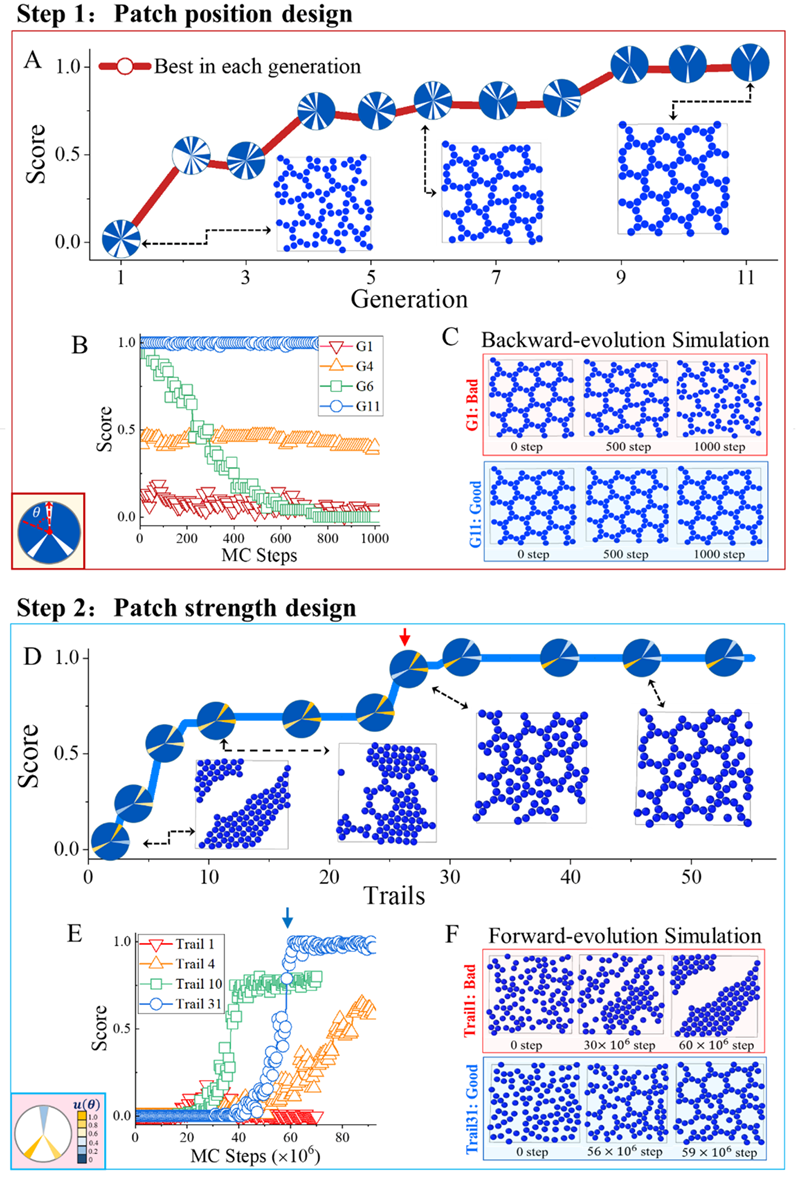

面对补丁粒子设计中“补丁位置”和“结合强度”等参数耦合带来的高维复杂性,团队创新推出“两步走”模块化逆向设计方案。第一步,基于遗传算法的“反向演化”高效筛选补丁位置。以目标结构为“初始态”,通过计算成本低的反向演化模拟评估其稳定性,结合遗传算法全局搜索能力,在庞大离散参数空间迅速收敛,确定最优补丁布局。第二步,基于贝叶斯优化的“正向演化”精准调节结合强度。确定补丁位置后,参数空间维度降低,再利用贝叶斯优化算法对补丁间结合强度这一连续参数精细调节,以最少模拟次数找到最优解,确保设计方案在真实自组装中的可行性。

两步法模块化逆向设计策略示意图。

两步法模块化逆向设计策略示意图。

?

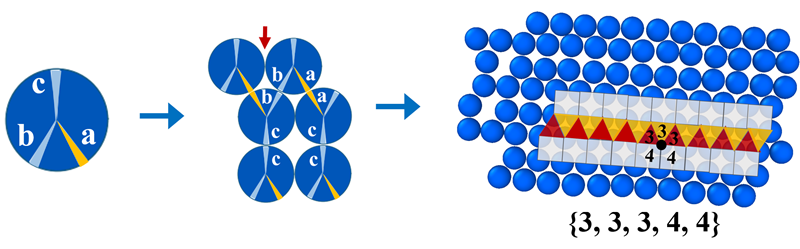

该策略优势显著,不仅能发现隐藏在复杂性背后的简洁规律。以经典{3,3,3,4,4}阿基米德镶嵌为例,传统认为每个粒子至少需5个补丁构筑,而团队运用新策略发现,仅需3个补丁的极简设计,通过巧妙利用非补丁区域接触作用,就能实现目标结构自组装。这表明机器学习辅助的非偏见性搜索,可有效探索传统方法忽略的设计空间,找到更高效、易实验实现的解决方案。与现有方法相比,该策略在探索设计空间方面鲁棒性更强,能发现不同自组装路径并获得性能更优结构,还成功推广到更复杂的非阿基米德镶嵌等结构设计中,普适性卓越。

该研究工作整合遗传算法与贝叶斯优化,建立高效、稳健的补丁粒子模块化逆向设计框架,如同在计算机中进行“定向演化”,能根据预设目标结构自动推导出构筑单元微观“设计密码”。

{3, 3, 3, 4, 4}阿基米德镶嵌的极简设计。

{3, 3, 3, 4, 4}阿基米德镶嵌的极简设计。

?

“该研究为胶体科学、软物质物理等领域提供强大理论设计工具,也为光子晶体、催化剂载体和低摩擦涂层等先进功能材料开发指明方向。”该论文第一作者、松山湖材料实验室联培博士生许一唯称,随着DNA折纸等实验技术进步,将in silico设计方案转化为高性能实体材料指日可待,材料“按需定制”时代正加速来临。

相关论文信息:https://doi.org/10.1021/acsnano.5c10787

版权声明:凡本网注明“来源:中国科学报、科学网、科学新闻杂志”的所有作品,网站转载,请在正文上方注明来源和作者,且不得对内容作实质性改动;微信公众号、头条号等新媒体平台,转载请联系授权。邮箱:shouquan@stimes.cn。